- 齿轮离合器

齿轮离合器

简介

齿轮离合器是用标准模数的齿轮刀具制造的。这种离合器是靠内外齿轮的啮合来传递扭矩的。

齿轮离合器的优点是:外形尺寸小,没有滑动,能准确地传递速度。同时能利用传动齿轮作为半个离合器的齿轮,而且制造容易。缺点是:运转中结合有撞击。这种离合器常用于机床的主轴变速箱和走刀变速箱。

齿轮离合器的结构

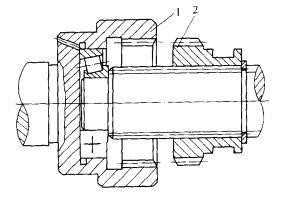

齿轮离合器由一对内、外齿轮组成啮合副,如下图所示。

齿轮离合器的结构

齿轮离合器的结构

件1为内齿轮,外齿轮2套在花键轴上,花键轴一端用轴承支承在内齿轮上。为了便于啮合,通常将啮合齿端制成10°~15°的导角;为了避免内齿轮齿顶与外齿轮齿根过渡部分干涉,当齿数Z>27时,常将内齿轮齿顶圆直径加大0.4m(m—齿轮模数);为了提高接合机率,可将内齿轮隔齿去一齿,外齿轮隔齿去半齿。[1]

齿轮轮齿加工比牙嵌盘上端面齿加工容易。由于轮齿强度高,故齿轮离合器外廓尺寸较小。

齿轮离合器设计

齿轮离合器靠内外齿轮的啮合来传递转矩。齿轮是用标准模数的齿轮刀具制造的,能利用传动齿轮作半个离合器的齿轮,使得制造容易。

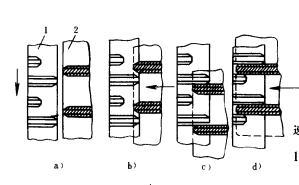

为了使离合器接合容易,进入接合侧的齿的顶端要加工出很大的倒角。此外,有的离合器设计成被联接的半个离合器的齿,每隔一齿(或几个齿)缩短一半。还有的离合器另一半的内齿每隔一齿取消一个。接合过程如下图所示。

结构设计

结构设计

第一步,离合器2的齿进入1的长齿之间的宽间隔中,离合器1和2的齿侧面互相冲击,使它们的速度相等。第二步,前移离合器,使齿完全衔按。

齿轮离合器在负载运转过程中往往会因附加的轴向分力推动离合器向相反的方向滑移,最后完全脱开。为了避免这种脱离,在结构设计时要采取一定的措施。

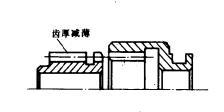

(1)在外齿轮的前端加工出一个槽,如下图所示,齿长分成两部分,将后面部分齿的厚度减薄,减薄量为一侧0.2~0.5mm。内齿在结构上要容许外齿超越它的齿长。离合器受转矩之后,因外齿两种齿厚形成一个小台阶,被内齿端面卡住,不会因轴向力而滑脱。

外齿轮的前端加工

外齿轮的前端加工

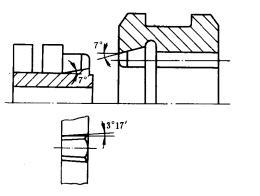

(2)将外齿轮的齿加工出一个锥度,成为外大内小的形状如下图所示,使离合器接合之后,外齿受一个阻止滑脱的轴向力。半锥角约为3°左右。[2]

齿加工

齿加工

-

奔驰回望散热器到格栅的百年演变 远景动力与奔驰展开合作

2025-10-03 18:17:27 查看详情

求购

求购