- 覆膜砂

覆膜砂

主要特点

1、振动清砂、高强度、低发气、低膨胀; 2、涣散性好、铸件表面光洁度高; 3、壳型不起层、热稳定性好、导热性好、流动性好; 4、.壳型不起层、.热稳定性好、.铸件表面平整、导热性好; 5、高强度、耐高温、低膨胀、.脱模性好、抗粘砂性好; 6、壳层均匀不脱壳、固化速度快;

主要原料

覆膜砂主要采用优质精选天然石英砂为原砂,热塑性酚醛树脂,乌洛托品及增强剂为原料。根据用户的不同技术需求,在固化速度、脱膜性、流动性、溃散性、铸件表面光洁度、储存等方面适当调整配比。是汽车、拖拉机、液压件等最佳造型材料之一。

覆膜砂主要采用优质精选天然石英砂为原砂,热塑性酚醛树脂,乌洛托品及增强剂为原料。根据用户的不同技术需求,在固化速度、脱膜性、流动性、溃散性、铸件表面光洁度、储存等方面适当调整配比。是汽车、拖拉机、液压件等最佳造型材料之一。

发展历史

覆膜砂是由德国克洛宁博士于二次大战期间发明的,其工艺过程是将粉状的热固性酚醛树脂与原砂机械混合,加热时固化。后发展成用热塑性酚醛树脂加潜伏性固化剂(乌洛托品)和润滑剂通过一定的覆膜工艺配制成覆膜砂,当覆膜砂受热时包覆在砂粒表面的树脂熔融,在乌洛托品分解出的亚甲基的作用下,熔融的树脂由线性结构迅速转变成不熔融的体型结构,从而使覆膜砂固化成型。 中国的覆膜砂技术始于20世纪50年代中期,60年代曾经一度停用。进入80年代,由于汽车工业的迅速发展和机械产品出口的需要,对铸件的质量提出了更高的要求,从而促进了覆膜砂生产和应用技术的快速发展[1]。1986年济南铸造锻压技术研究所首先开发出了新型覆膜砂生产技术,树脂加入量由80年代初的6~10%下降到3~4%,接近同期国际先进水平。90年代初期全国各地的覆膜砂厂迅速发展起来,新产品、新技术不断涌现,到21世纪,我国覆膜砂行业的年产销量已经达到90万吨以上,广泛用于汽车缸体、缸盖、进气歧管,各类管件、泵体等各种复杂铸件的生产。

覆膜砂是由德国克洛宁博士于二次大战期间发明的,其工艺过程是将粉状的热固性酚醛树脂与原砂机械混合,加热时固化。后发展成用热塑性酚醛树脂加潜伏性固化剂(乌洛托品)和润滑剂通过一定的覆膜工艺配制成覆膜砂,当覆膜砂受热时包覆在砂粒表面的树脂熔融,在乌洛托品分解出的亚甲基的作用下,熔融的树脂由线性结构迅速转变成不熔融的体型结构,从而使覆膜砂固化成型。 中国的覆膜砂技术始于20世纪50年代中期,60年代曾经一度停用。进入80年代,由于汽车工业的迅速发展和机械产品出口的需要,对铸件的质量提出了更高的要求,从而促进了覆膜砂生产和应用技术的快速发展[1]。1986年济南铸造锻压技术研究所首先开发出了新型覆膜砂生产技术,树脂加入量由80年代初的6~10%下降到3~4%,接近同期国际先进水平。90年代初期全国各地的覆膜砂厂迅速发展起来,新产品、新技术不断涌现,到21世纪,我国覆膜砂行业的年产销量已经达到90万吨以上,广泛用于汽车缸体、缸盖、进气歧管,各类管件、泵体等各种复杂铸件的生产。

生产现状

据统计中国目前有覆膜砂生产企业近千家,年生产能力大多在1000吨以下,年生产能力在1万吨以上的不足10家。各厂技术水平和检测手段差别较大,下面我们从覆膜砂的原材料、生产设备、生产工艺及检测等方面论述覆膜砂生产的现状。

据统计中国目前有覆膜砂生产企业近千家,年生产能力大多在1000吨以下,年生产能力在1万吨以上的不足10家。各厂技术水平和检测手段差别较大,下面我们从覆膜砂的原材料、生产设备、生产工艺及检测等方面论述覆膜砂生产的现状。

原辅材料

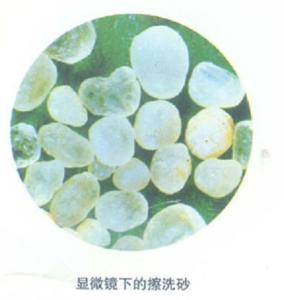

原砂 1、 原砂是构成覆膜砂的主体,对原砂的要求是:耐火度高,挥发物少,颗粒自身强度高,一般选用天然硅砂,这主要是由于其储量丰富,价格便宜,能满足铸造要求。只有特殊要求的铸件才采用特种砂(如锆砂、铬铁矿、陶粒砂、磁铁矿砂等)作为覆膜砂的原砂: 对硅砂的一般要求是: A.SiO2:铸铁及有色铸造用砂要求在90%以上,铸钢件要求在98%以上。 B.偏酸性砂优于偏碱性砂。 C.含泥量<0.3%。 D.粒度分布:宜采用3筛集中,5筛分散度。 E.粒形:尽可能选用圆整性好的硅砂,角形系数一般应小于1.3。 通常硅砂通过二级擦洗即可满足要求,但为提高覆膜砂性能,可将硅砂酸洗或进行高温活性处理(900-1200℃培烧)。 2、粘结剂 目前普遍采用热塑性酚醛类树脂作为粘结剂, ,热塑性酚醛树脂,对其性能要求是: A.聚合速度(热板法):25-75S B.软化点(环球法):90-105℃ C.流动性(斜板法):60-110mm D.游离酚含量(溴化法):≤4% 粘结剂的性能对覆膜砂的质量有重要影响,人们一直在致力于研究如何提高酚醛树脂的性能,国外已开发出不同性能的专用树脂,如高强度低发气树脂、易溃散树脂等,也有采用改性聚酯树脂替代酚醛树脂的报道,但未得到全面推广,至今仍普遍采用改性酚醛树脂。中国近年来在覆膜砂专用酚醛树脂的研究开发方面发展较快,山东化工厂、青岛化工厂、济南圣泉股份有限公司等相继开发出了高强度酚醛树脂,快聚速酚醛树脂、易溃散酚醛树脂等,但与发达国家相比,尚有一定差距。 3、固化剂、润滑剂、添加剂 覆膜砂常规的固化剂是乌洛托品,其加入量是树脂的5%-20%。为满足一些特殊要求(如防脱壳、快聚速等),一些企业开发出了特种固化剂。 润滑剂的作用是防止结块,并提高覆膜砂的流动性及脱模性.主要有硬脂酸钙、硬脂酸铣铵等。润滑剂应尽量选用熔点高的产品,以防止覆膜砂在使用过程中产生脱壳现象。 添加剂的主要作用是改善覆膜砂的性能.目前广泛使用的添加剂主要有耐高温添加剂、易溃散添加剂、增强增韧添加剂、防粘砂添加剂和湿态添加剂等。许多覆膜砂厂都有独特的添加剂配方,添加剂的性能对特种覆膜砂的生产具有重要作用,是目前覆膜砂市场的核心竞争力之一。

原砂 1、 原砂是构成覆膜砂的主体,对原砂的要求是:耐火度高,挥发物少,颗粒自身强度高,一般选用天然硅砂,这主要是由于其储量丰富,价格便宜,能满足铸造要求。只有特殊要求的铸件才采用特种砂(如锆砂、铬铁矿、陶粒砂、磁铁矿砂等)作为覆膜砂的原砂: 对硅砂的一般要求是: A.SiO2:铸铁及有色铸造用砂要求在90%以上,铸钢件要求在98%以上。 B.偏酸性砂优于偏碱性砂。 C.含泥量<0.3%。 D.粒度分布:宜采用3筛集中,5筛分散度。 E.粒形:尽可能选用圆整性好的硅砂,角形系数一般应小于1.3。 通常硅砂通过二级擦洗即可满足要求,但为提高覆膜砂性能,可将硅砂酸洗或进行高温活性处理(900-1200℃培烧)。 2、粘结剂 目前普遍采用热塑性酚醛类树脂作为粘结剂, ,热塑性酚醛树脂,对其性能要求是: A.聚合速度(热板法):25-75S B.软化点(环球法):90-105℃ C.流动性(斜板法):60-110mm D.游离酚含量(溴化法):≤4% 粘结剂的性能对覆膜砂的质量有重要影响,人们一直在致力于研究如何提高酚醛树脂的性能,国外已开发出不同性能的专用树脂,如高强度低发气树脂、易溃散树脂等,也有采用改性聚酯树脂替代酚醛树脂的报道,但未得到全面推广,至今仍普遍采用改性酚醛树脂。中国近年来在覆膜砂专用酚醛树脂的研究开发方面发展较快,山东化工厂、青岛化工厂、济南圣泉股份有限公司等相继开发出了高强度酚醛树脂,快聚速酚醛树脂、易溃散酚醛树脂等,但与发达国家相比,尚有一定差距。 3、固化剂、润滑剂、添加剂 覆膜砂常规的固化剂是乌洛托品,其加入量是树脂的5%-20%。为满足一些特殊要求(如防脱壳、快聚速等),一些企业开发出了特种固化剂。 润滑剂的作用是防止结块,并提高覆膜砂的流动性及脱模性.主要有硬脂酸钙、硬脂酸铣铵等。润滑剂应尽量选用熔点高的产品,以防止覆膜砂在使用过程中产生脱壳现象。 添加剂的主要作用是改善覆膜砂的性能.目前广泛使用的添加剂主要有耐高温添加剂、易溃散添加剂、增强增韧添加剂、防粘砂添加剂和湿态添加剂等。许多覆膜砂厂都有独特的添加剂配方,添加剂的性能对特种覆膜砂的生产具有重要作用,是目前覆膜砂市场的核心竞争力之一。

生产工艺及设备

覆膜砂的混制方法经历了干混法、冷覆膜法、温覆膜法、热覆膜法4个阶段,目前覆膜砂的生产几乎都是采用热覆膜法。 热法覆膜工艺是先将原砂加热到一定温度,然后分别与树脂、乌洛脱品水溶液和硬脂酸钙混合搅拌,经冷却破碎和筛分而成。由于配方的差异,混制工艺有所不同。 目前国内覆膜砂生产线的种类很多,手工加料的半自动生产线约有2000~2300条,电脑控制的全自动生产线也已经有将近50条,有效提高了生产效率和产品稳定性。例如北京仁创铸造有限公司的自动化可视生产线,其加料时间控制精确到0.1秒,加热温度控制精确到1/10℃,并且可以通过视频时时观察混砂状态,生产效率达到6吨/小时。

主要产品

目前中国商品化覆膜砂的主要品种如下: (1)普通类覆膜砂 由石英砂、热塑性酚醛树脂、乌洛托品和硬脂酸钙组成,不加有关添加剂。适用于生产一般铸铁件。 (2)高强度低发气类覆膜砂 是普通覆膜砂的更新换代产品,通过加入有关添加剂和采用新工艺配制而成,其强度比普通覆膜砂高30%以上,发气量也明显降低,适用于生产复杂精密铸铁件。 (3)高温类覆膜砂 在高温下具有强度高、耐热时间长的特性,适用于生产汽车发动机缸体、缸盖、集装箱角等复杂薄壁铸铁件。 (4)易溃散类覆膜砂 具有较好的强度,同时具有优异的低温溃散性能,适用于生产有色金属铸件。 (5)其它特殊要求覆膜砂 为适应不同产品的需要,开发出了系列特种覆膜砂如:离心铸造用覆膜砂、激冷覆膜砂、湿态覆膜砂、防粘砂、防脉纹、防橘皮覆膜砂等。 同时2004年新近推出的快速固化覆膜砂在具有各项性能的基础上可以将固化速度提高30-70%,有效提高生产效率,并节约能源。

检测

1992年修订的覆膜砂行业标准中规定的覆膜砂必检指标有:常温抗弯强度、热态抗弯强度、灼烧减量、粒度和熔点。可选检测指标有:常温抗拉强度、热态抗拉强度、发气量和流动性。 近10年覆膜砂的性能有了很大提高,相应增加了一些新的检测指标: (1)高温抗压强度——模拟铸造的实际条件,测试覆膜砂芯在1000-1500℃时的抗压强度。 (2)耐热时间——测试覆膜砂芯在高温下(700-1500℃)保持强度,不变形、不溃散的时间。 (3)抗脱壳性——测试覆膜砂的抗脱壳能力。 目前中国覆膜砂检测方面存在的主要问题是(1)大多数企业的检测手段并不完善。基本停留在检测常温强度、熔点、粒度和发气量的初级阶段;(2)国产覆膜砂检测设备精确度和稳定性不高,同一种设备在不同使用厂家的现场条件下,所检测出覆膜砂的性能指标有时差别比较大,例如常温抗拉强度可以相差10公斤以上,发气量相差5毫升以上。 目前比较先进的覆膜砂检测仪器包括高温性能测试仪,发气仪、热态强度测试仪等,

发展方向

根据专家预测,由于覆膜砂工艺成熟、生产成本较低,并且对环境和 型砂系统的影响较小,所以未来5年覆膜砂的用量会有一定的增长,同时随着环境保护意识的不断加强,对覆膜砂的 低污染和再生利用将不断提出更高的要求。 在覆膜砂生产领域应加强以下两方面工作: (1)开发低污染覆膜砂, 主要从以下几方面入手: ①降低树脂加入量及固化温度; ②提高覆膜砂的综合性能,尤其是高温性能; ③加强无污染的 酚醛树脂替代品的研究;。 (2)提高覆膜砂再生能力 覆膜砂再生利用一直是广大专家关注的课题,目前的覆膜砂再生设备价格昂贵并且再生效率不高,生产效率为5吨/小时的热法再生设备价格在1200-1600万元,再生覆膜砂的费用为65-90元/吨,这样的高成本还不能为国内铸造企业所普遍接受。所以开发经济、高效的覆膜砂再生设备具有广泛的市场前景。[1]

生产现状

生产现状

覆膜砂模具设计工艺

工件首先选择设计叠箱浇铸。能设计成一模一壳的优先选择。

工件首先选择设计叠箱浇铸。能设计成一模一壳的优先选择。

1、 计算好砂、铁比。一般控制在 1:1 至 1:1..2 之间最为适宜。 之间最为适宜。 、 计算好砂、铁比。

2、 单位体积内放多少千瓦加热管 、

3、 单位面积单位深度放多少退料杆 、

4、 外壳及与工件尺寸不相关面拔膜斜度放到 8-15 度 、

5、 尽量在同一副模具上用相同直径的退料杆,这样加工退料杆孔时方便; 、 尽量在同一副模具上用相同直径的退料杆,这样加工退料杆孔时方便;

6、 退料杆孔配合间隙单边 0.15mm 、

7、 退料杆退料板孔配合间隙单边 0.25mm 、

8、 退料板可以用单板把退料杆铆死在退料板上再进行铣削加工的方法来做。 、 退料板可以用单板把退料杆铆死在退料板上再进行铣削加工的方法来做。

9、 射砂口做成椭圆孔,多孔射砂减少射盲区 、 射砂口做成椭圆孔,

10、 砂壳分型面不能做成拔膜角度的一定要取中分型 、 砂壳分型面不能做成拔膜角度的一定要取中分型 10·平板大面积壳型外表面一定要设计加强肋板 ·

11·大跨度长距离的也一定要设计加强肋板 ·

12·孔的结合碰面深 3mm 以上,外轮廓与结合面要留有一定间隙 以上, ·

13·R 角与 R 角(凸 R 与凹 R)配合不要做成 1:1,而要做成凹 R 小凸 R 大,就是 R 与 · ) : , R 配合后在 R 角处要有间隙 14·根据铸造材料不同要放不同的收缩比 ] ·根据铸造材料不同要放不同的收缩比[ 15·射砂口不要做成一个分岔结构,分岔结构容易粘砂,不易清理 ·射砂口不要做成一个分岔结构,分岔结构容易粘砂, 16·设计射砂口时一定要模拟砂流过过程的路径,看一下是否有阻碍 ·设计射砂口时一定要模拟砂流过过程的路径, 17·做一种脱模剂专用喷枪 · 18·砂型有注砂不实不满现象有以下几种原因: 实不满现象有以下几种原因: ·砂型有注砂不实不满现象有以下几种原因 一:射砂口太少 二:射砂口截面积未按砂壳重量比例设计 三:射砂口开设的位置不对 如果排气不畅, 四:排气不畅 如果排气不畅,解决方法有以下几种 A 顶针孔与顶针配合间隙适当加大 B 把顶针圆柱面上磨出一个扁平面 C 在适当的部位加一个排气塞 19·顶针孔的配合间隙一定要确定下来,配合间隙:双面间隙 0.3—0.35mm,而且后面还要 ·顶针孔的配合间隙一定要确定下来,配合间隙: — , 针孔加粗, 针孔加粗,加粗部位间隙双面取 0.5—0.6mm — 20·多加顶针不但有利于退壳,而且也有利于排气 ·多加顶针不但有利于退壳, 21·砂壳脱模是否顺利和模具的表面加工粗糙度有关,关键面或凹深壁面要抛光 ·砂壳脱模是否顺利和模具的表面加工粗糙度有关,关键面或凹深壁面要抛光 22 顶针孔背面倒角成锥孔,目的是如果退料板,顶针孔,顶针需要维修时可以整板拔出, 顶针孔背面倒角成锥孔,目的是如果退料板,顶针孔,顶针需要维修时可以整板拔出, 整板装配 23·顶针长度的确定: ·顶针长度的确定: 顶针长度一定要做到该凹的凹,该平的平,该凸的凸, 顶针长度一定要做到该凹的凹,该平的平,该凸的凸,砂壳装配时相碰面上的顶针一定要 高出模腔表面,这样打出来的砂壳碰面上顶针位置是凹进去的,装配时不会顶碰( 高出模腔表面,这样打出来的砂壳碰面上顶针位置是凹进去的,装配时不会顶碰(一般要 高出 0.3—0.5mm) — )砂壳装配后的外表面模具型腔面上的顶针也要高出 0.3—0.5mm, — ,其他表 面上的顶针与模型腔面一平 24·加热管要用比模具长 20—25mm 的长加热管可以用两端长出部分用顶丝固定或用卡子 · — 卡住。防止模具工作中由于振动加热管窜动 管窜动。 卡住。防止模具工作中由于振动加热管窜动。 25·壁薄的,截面积小的,厚度低于 5mm,宽度低于 12mm 的截面积,这样的部分不容易 的截面积, ·壁薄的,截面积小的, ,

浇铸成形,设计时一定要小心! 浇铸成形,设计时一定要小心! 26·径小于 10mm,长度长于 10mm 的圆柱芯,如果不是独立体,和其他大体积部位相连 的圆柱芯,如果不是独立体, · , 的芯脱模时容易断 27·加热管的定制要长出模具 20—25mm,长出的部分平均分于两端,分别用不锈钢管卡卡 · — ,长出的部分平均分于两端, 住,防止机器工作中由于振动引起加热管窜动 28·不易成型的小芯要在模具上多设计出来 1—2 个 · — 29·在壳型凸峰高的地方多加顶针,这样是为了更好的排气,退料(磨扁平面) ·在壳型凸峰高的地方多加顶针,这样是为了更好的排气,退料(磨扁平面) 30·设计叠箱浇铸时,层与层之间的支撑腿要布置均匀,位置合理,悬空面积不能太大, 支撑腿要布置均匀, ·设计叠箱浇铸时,层与层之间的支撑腿要布置均匀 位置合理,悬空面积不能太大, 否则浇铸时铁水太重压坠, 否则浇铸时铁水太重压坠,胀破砂壳 31·砂壳在大面积分壳面上按照一定比例减低一些,因为合壳后要有一定间隙的,这个间 ·砂壳在大面积分壳面上按照一定比例减低一些,因为合壳后要有一定间隙的, 隙就增加了工作的厚度, 隙就增加了工作的厚度,增加了重量 32·单位重量太重,如 107—1 设计成叠浇就不是很成功,这样的件叠箱浇铸时,铁水太重, ·单位重量太重, — 设计成叠浇就不是很成功,这样的件叠箱浇铸时,铁水太重, 层数多了,铁水压力胀破下层砂壳,像这种件在层与层之间多做支撑, 层数多了,铁水压力胀破下层砂壳,像这种件在层与层之间多做支撑,叠层厚度在实践中 确定 33·模具结构比较复杂的可以设计成外加气缸抽芯的 · 34·壁薄而且扁平的模具砂壳不能做成叠浇的,砂壳厚度可以薄一点 ·壁薄而且扁平的模具砂壳不能做成叠浇的, 35·镀路射砂口 · 36·水道截面积和数量也要根据件的总重和结构形式来设计数量和面积 ·水道截面积和数量也要根据件的总重和结构形式来设计数量和面积 37·模腔凹深处的侧壁最好要抛光,便于脱壳 ·模腔凹深处的侧壁最好要抛光, 38·按照 UG 软件算出的体积只是设计时的理想体积,实际的砂壳体积要大于软件上的体 软件算出的体积只是设计时的理想体积, · 这是因为砂壳用磨具造型时有合模不严造成的加厚,模具加工,抛光对模腔的放大, 积。这是因为砂壳用磨具造型时有合模不严造成的加厚,模具加工,抛光对模腔的放大, 都会使砂壳体积增大 模具下顶针孔间隙要小, 模具下顶针孔间隙要小, 上顶 2 针孔凹深处间隙要大 射芯机功能 一。上导柱,四柱两种形式。 上导柱,四柱两种形式。 带自动上砂。 二.带自动上砂。 带抽芯气缸功能。 三.带抽芯气缸功能。 带下退料气缸。 四.带下退料气缸。 设计带排烟系统。 五.设计带排烟系统。 自动接壳。 六.自动接壳。 安装照明插座。 七.安装照明插座。 电器及控制系统尽量设计安装在上面 这样落砂和灰尘不易沾染。 装在上面, 八.电器及控制系统尽量设计安装在上面,这样落砂和灰尘不易沾染。 专用脱膜剂喷枪。 九.专用脱膜剂喷枪。

-

水泥胶砂流动度测定仪

2025-09-21 02:52:02 查看详情

求购

求购