- 油式试验变压器

油式试验变压器

产品别名

油式试验变压器、油式变、高压油浸式试验变压器、油式高压试验变压器、高压试验变压器、电力高压试验变压器、超轻型高压试验变压器、串级式高压试验变压器[1]、交直流高压试验变压器、高压升压器、高压耐压机、高压耐压仪、试验变

产品结构

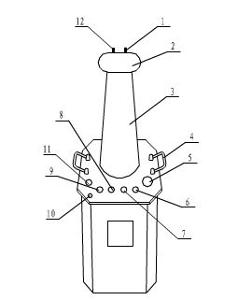

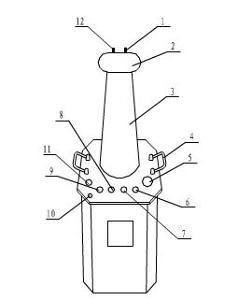

油浸式试验变压器采用单框芯式铁芯结构。初级绕组绕在铁芯上,高压绕组在外,这种同轴布置减少了漏磁通,因而增大了绕组间的耦合。产品的外壳制成与器芯配合较佳的八角形结构,整体外形显得美观大方。其外部结构图见图1,内部结构图见图2。

图1 单台试验变压器外部结构示意图 图2 单台试验变压器内部结构图

1-短路杆D 2-均压球 3-高压套管 4-变压器提手

5-油阀 6~7-次压输入a、x 8、9-测量端子E、F 10-变压器外壳接地端

11-高压尾X 12-高压输出A 13-高压硅堆 14-变压器油

15-铁芯 16-次低压绕组 17-测量绕组 18-二次高压绕组

在YDJ系列试验变压器中,a、x为低压输入端子,E、F为仪表测量端子,A、X为高压输出。YDJ系列中无高压硅堆。

产品特点

1、油浸式试验变压器选材优良,质量可靠,年稳定性好

2、电压裕度大,电晕声小,局放小

3、采用新式绝缘材料,体积小,重量轻验

工作原理

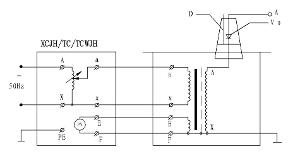

[2]油浸式试验变压器为单相变压器,用工频220V(10kVA以上为380V)电源接入XC∕TC(为本公司生产的试验变压器专用设备,详细资料请见其具体使用说明书)系列操作箱(台),经操作箱内自耦调压器(50kVA以上调压器外附)调节至0-200V(或0-400V)电压输出至YDJ(G)、TDM(G)试验变压器的初组绕组,根据电磁感应原理,在试验变压器高压绕组可获得试验所需的高电压。

1. 试验压器的工作原理图见图3、图4

图3 YDJ高压试验变压器原理图

图4中高压套管中装有高压硅堆,串接在高压回路中作半波整流,以获得直流高电压。当用一短路杆将高压硅堆短接时,可获得工频高电压,作为交流输出状态;取消短路杆时,作为直流输出状态。

图4 TDJZ交直流试验变压器原理图

图中:D – 短路杆VD – 高压硅堆

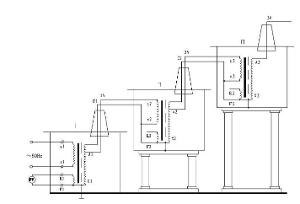

三台试验变压器串级获得更高电压的结线原理见图5。串级高压试验变压器有很大的优越性,因为整个试验装置由几台单台试验变压器组成,单台试验变压器容量小、电压低、重量轻,便于运输和安装。它既然可串 接成高出几倍的单台试验变压器输出电压组合使用,又可分开成几套单台试验变压器单独使用。整套装置投资小,经济实惠。图5中,在第一级和第二级的每个单元试验变压器中都有一个励磁绕组A1、C1和A2、C2。在串级试验变器基本原理图中,低压电源加在试验变压器I的初级绕组a1x1上,单台试验变压Ⅰ、Ⅱ、Ⅲ的输出电压都是V。励磁绕组A1、C1给第二级试验变压器Ⅱ的初级绕组供电;第二级试验变压器Ⅱ的励磁绕组A2、C2给第三级试验变压器Ⅲ的初级绕组供电。第二级试验变压器Ⅱ和第三级试验变压器Ⅲ的箱体分别处在对地为1V和2V的高电位上,所以箱体对地是绝缘的,试验变压器I的箱体是接地的。这样第一级、第二级、第三试验变压器对地的额定输出电压分别为1V、2V、3V;其额定容量分别为3P、2P、1P。

图5 三台试验充压器串级接线原理图

图中:P - 容量(kVA)V – 电压(kV)G1、G1 – 绝缘支架

YDJ试验变压器高压套管中的高压硅堆未画出,其原理与上图相同。

工频耐压

(1)试验人员应做好分工,明确相互间联系办法。并有专门人监护现场安全及观察试品状态。

(2)被试品应先清扫干净,并绝对干燥,以免损坏被试品和试验带来的误差。

(3)对于大型试验,一般都应先进行空升试验。即不接试品时升压至试验电压,校对各种表计,调整球间隙。

(4)升压速度不能太快,并必须防止突然加压。例如调压器不在零位的突然合闸。也不能突然切断电源,一般应在调压器降至零位时拉闸。

(5)当电压升至试验电压时,开始计时,到1min后,迅速降压到1∕3试验电压以下时,才能拉开电源。

(6)在升压或耐压试验过程,如发现下列不正常情况时,应立即降压,切断电源。停止试验并查明原因:①电压表指针摆动很大;②发现绝缘烧焦或冒烟;③被试品内有不正常的声音

(7)耐压试验前后应测量绝缘电阻,检查绝缘情况。

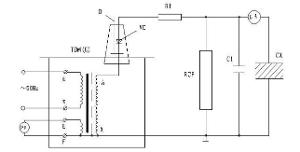

(8)试验变压器在做被试品的直流耐压或泄漏试验时接线原理图如图2。

注:此试验应先抽出短路杆“D”,图2中所示。

图2 高压直流泄漏试验接线图

图中:VD – 高压硅堆 R1 – 限流电阻 C1 – 高压滤波电容

RCF – 阻容分压器 CX – 被试品 uA – 带保护微安表

泄露试验中限流电阻R1选择在额定输出电压时,输出端短路电流不超过高压硅堆的最大整流电流。如电压硅堆的最大整流电流为100mA时用于60kV的试验装置中,限流电阻按R1=60/0.1=600kΩ选择。限流电阻还应具有足够的容量和沿面放电距离。高压滤流电容C1一般选择在0.01– 0.1uF,当被试品的电容量很大时,C1可省略不用。

泄漏试验

(1)试验前应先检查被试品是否停电,接地放电,一切对外连线是否擦干净。要严防将试验电压加到有人工作的部位上去。

(2)接好试验装置的接线后,应复查无误后才可加压。应特别注意检查高压设备及引线与地、与操作人员工安全距离,被试品的外壳是否可靠接地,要按安全规程中所规定的内容进行试验。

(3)对于大电容量设备应缓慢升压,防止被试品的充电电流烧坏微安表。必要时应分级加压,分别读取各级电压下微安表的稳定读数。

(4)试验过程,应密切监视被试品、试验装置、微安表,一旦发生击、 穿、闪烁等异常现象应立即降压,切断电源,并查明原因,详细记录。

(5)试验完毕,降压,切断电源后应将被试品及试验装置本身充分放电。

注意事项

设备1.按照您所进行的试验接好工作线路。试验变压器的外壳以及操作系统的外壳必须可靠接地。试验变压的高压绕组的X端(高压尾)以及测量绕组的F端必须可靠接地。

设备1.按照您所进行的试验接好工作线路。试验变压器的外壳以及操作系统的外壳必须可靠接地。试验变压的高压绕组的X端(高压尾)以及测量绕组的F端必须可靠接地。

2.做串级试验时,第二级、第三级试验变压器的低压绕组成X端,测量绕组的F端以及高压绕组的X端(高压端)均接本级试验变压器具外壳。第二级、第三级试验变压器的外壳必须通过绝缘支架接地。

3.接通电源前,操作系统的调压器必须调到零位后方可接通电源,合闸,开始升压。

4.零开始匀速旋转调压器手轮升压。升压方式有:快速升压法,即20s逐级升压法;慢速升压法,即60s逐级升压法;极慢速升压法供选用。电压从零开始按一定的升压方式和速度上升到您所需的额定试验电压的75%后,再以每秒2%额定试验电压的速度升到您所需的试验电压,并密切注意测量仪表的及被试品的情况。升压过程中或试验过程中如发现测量仪表的指示及被试品情况异常,应立即降压,切断电源,查明情况。

5.试验完毕后,应在数秒内匀速的将调压器返回至零位,然后切断电源。

6.本产品不得超过额定参数使用。除试验必需外,决不电压通电或断电。

7.使用本产品做高压试验时,除熟悉本说明书外,还必须严格执行国家有关标准和操作规程。可参照GB311.1 – 97《高压输变设备的绝缘配合,高压试验技术》;《电气设备预防性试验规程》等。

容量选择

标称试验变压器容量Pn的确定公式:Pn=KVn2ωCt×10-9

式中: Pn----标称试验变压器容量(kVA)

Vn-----试验变压器的额定输出高压的有效值(kV)

K------安全系数。K≥1,标称电压Vn≥1MV时,K=2,标称电压较低时,K值可取高一些。

Ct-----被试品的电容量(PF)

设备 ω----角频率, ω=2πf, f----试验电源的频率

设备 ω----角频率, ω=2πf, f----试验电源的频率

被试设备的电容量Ct可由交流电桥测出。Ct的变化很大,可由设备的类型而定。典型数据如下:

简单的桥式或悬式绝缘子 几十微法

简单的分级套管 100 – 1000PF

电压互感器 200 – 500PF

电力变压器 < 1000kVA - 1000PF > 1000kVA 1000 – 10000PF

高压电力电缆和油浸纸绝缘 250 – 300PF/m

气体绝缘 - 60PF/m

封闭变电站,SF6气体绝缘 100 – 10000PF

对于不同的试验电压Vn,选择不同的(适当的)安全系数K。以上列出不同的Vn所选用的K值供参考

Vn = 50–100kV K=4[3]

Vn = 150–300kV K=3

Vn > 300kV K=2

主要技术参数表

| 型 号 | 容量 (KVA) |

高压电压 (KV) |

高压电流 (mA)) |

低压输入 | 变比 (高/仪) |

温升℃ (30分钟) |

|

| 电压(V) | 电流(A) | ||||||

| ZSYDJ-3/10 | 3 | 10 | 300 | 200 | 15 | 500 | 10 |

| ZSYDJ-6/10 | 6 | 10 | 600 | 200 | 30 | 500 | 10 |

| ZSYDJ-40/80 | 40 | 80 | 500 | 400 | 100 | 500 | 10 |

| ZSYDJ-20/50 | 20 | 50 | 400 | 400 | 50 | 500 | 10 |

| ZSYDJ-30/50 | 30 | 50 | 600 | 400 | 75 | 500 | 10 |

| ZSYDJ-50/50 | 50 | 50 | 1000 | 400 | 125 | 500 | 10 |

| ZSYDJ-5/100 | 5 | 100 | 50 | 200 | 25 | 1000 | 10 |

| ZSYDJ-10/100 | 10 | 100 | 100 | 200 | 50 | 1000 | 10 |

| ZSYDJ-20/100 | 20 | 100 | 200 | 400 | 50 | 1000 | 10 |

| ZSYDJ-30/100 | 30 | 100 | 300 | 400 | 75 | 1000 | 10 |

| ZSYDJ-50/100 | 50 | 100 | 500 | 400 | 125 | 1000 | 10 |

| ZSYDJ-20/150 | 20 | 150 | 133 | 400 | 50 | 1500 | 10 |

| ZSYDJ-30/150 | 30 | 150 | 200 | 400 | 75 | 1500 | 10 |

| ZSYDJ-50/150 | 50 | 150 | 333 | 400 | 125 | 1500 | 10 |

| ZSYDJ-100/150 | 100 | 150 | 667 | 400 | 250 | 1500 | 10 |

| ZSYDJ-50/200 | 50 | 200 | 250 | 400 | 125 | 1000 | 10 |

| ZSYDJ-100/200 | 100 | 200 | 500 | 400 | 250 | 2000 | 10 |

| ZSYDJ-150/200 | 150 | 200 | 750 | 400 | 395 | 2000 | 10 |

| ZSYDJ-200/200 | 200 | 200 | 1000 | 400 | 375 | 2000 | 10 |

| ZSYDJ-300/200 | 300 | 200 | 1500 | 400 | 750 | 2000 | 10 |

| ZSYDJ-50/300 | 50 | 300 | 170 | 400 | 125 | 3000 | 10 |

| ZSYDJ-100/300 | 100 | 300 | 333 | 400 | 250 | 3000 | 10 |

| ZSYDJ-150/300 | 150 | 300 | 500 | 400 | 375 | 3000 | 10 |

| ZSYDJ-200/300 | 200 | 300 | 667 | 400 | 500 | 3000 | 10 |

| ZSYDJ-300/300 | 300 | 300 | 3000 | 400 | 750 | 3000 | 10 |

故障解决

1、焊接处渗漏油

主要是焊接质量不良,存在虚焊,脱焊,焊缝中存在针孔,砂眼等缺陷,电力变压器出厂时因有焊药和油漆覆盖,运行后隐患便暴露出来,另外由于电磁振动会使焊接振裂,造成渗漏。对于已经出现渗漏现象的,首先找出渗漏点,不可遗漏。针对渗漏严重部位可采用扁铲或尖冲子等金属工具将渗漏点铆死,控制渗漏量后将治理表面清理干净,大多采用高分子复合材料进行固化,固化后即可达到长期治理渗漏的目的。

2、密封件渗漏油

密封不良原因,通常箱沿与箱盖的密封是采用耐油橡胶棒或橡胶垫密封的,如果其接头处处理不好会造成渗漏油故障。有的是用塑料带绑扎,有的直接将两个端头压在一起,由于安装时滚动,接口不能被压牢,起不到密封作用,仍是渗漏油。可用福世蓝材料进行粘接,使接头形成整体,渗漏油现象得到很大的控制;若操作方便,也可以同时将金属壳体进行粘接,达到渗漏治理目的。

3、法兰连接处渗漏油

法兰表面不平,紧固螺栓松动,安装工艺不正确,使螺栓紧固不好,而造成渗漏油。先将松动的螺栓进行紧固后,对法兰实施密封处理,并针对可能渗漏的螺栓也进行处理,达到完全治理目的。对松动的螺栓进行紧固,必须严格按照操作工艺进行操作。

4、螺栓或管子螺纹渗漏油

出厂时加工粗糙,密封不良,电力变压器密封一段时间后便产生渗漏油故障。采用高分子材料将螺栓进行密封处理,达到治理渗漏的目的。另一种办法是将螺栓(螺母)旋出,表面涂抹福世蓝脱模剂后,再在表面涂抹材料后进行紧固,固化后即可达到治理目的。

5、铸铁件渗漏油

渗漏油主要原因是铸铁件有砂眼及裂纹所致。针对裂纹渗漏,钻止裂孔是消除应力避免延伸的最佳方法。治理时可根据裂纹的情况,在漏点上打入铅丝或用手锤铆死。然后用丙酮将渗漏点清洗干净,用材料进行密封。铸造砂眼则可直接用材料进行密封。

6、散热器渗漏油

散热器的散热管通常是用有缝钢管压扁后经冲压制成在散热管弯曲部分和焊接部分常产生渗漏油,这是因为冲压散热管时,管的外壁受张力,其内壁受压力,存在残余应力所致。将散热器上下平板阀门(蝶阀)关闭,使散热器中油与箱体内油隔断,降低压力及渗漏量。确定渗漏部位后进行适当的表面处理,然后采用福世蓝材料进行密封治理。

7、瓷瓶及玻璃油标渗漏油

通常是因为安装不当或密封失效所制。高分子复合材料可以很好的将金属、陶瓷、玻璃等材质进行粘接,从而达到渗漏油的根本治理。

-

长城炮柴油版正式上市 售价92.8万元

2025-11-03 22:01:40 查看详情 -

POWER版车型上市 油耗1.7L/100km

2025-11-03 22:01:40 查看详情 -

首付15800就能贷SWM斯威X7回家过年 油电混合

2025-11-03 22:01:40 查看详情 -

云度云兔正式上市 百公里油耗1.4升

2025-11-03 22:01:40 查看详情 -

捷尼赛思GV60正式上市 搭载2.0T柴油发动机

2025-11-03 22:01:40 查看详情 -

将于3月24日上市 搭载2.0T柴油发动机

2025-11-03 22:01:40 查看详情 -

国产版或二季度上市/与丰田汉兰达竞争 江淮瑞风M4柴油版上市

2025-11-03 22:01:40 查看详情 -

量产版将于2024年上市 搭载2.0T柴油发动机

2025-11-03 22:01:40 查看详情 -

成都大众辉腾首付13.16万 油电混合

2025-11-03 22:01:40 查看详情 -

长安福特锐际两驱版本4月17日上市 油耗1.3L/100km

2025-11-03 22:01:40 查看详情

求购

求购