- 电磁冶金

电磁冶金

冶金历史

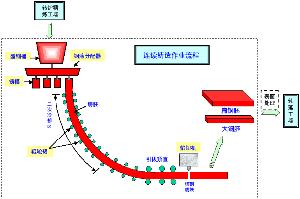

电磁冶金图片介绍 连续铸钢技术的发展大致可分为5 个阶段第一阶段(1840一1930 年)为连续浇铸金属液思想的启蒙阶段.最早(1887 年)提出与现代连铸机相似的连铸设备建议的是德国人R.M.Daelen,在其开发的设备中已包括了上下敞开的结晶器、液态金属注人、二次冷却段、引链杆和铸坯切割装置等。第二阶段(1940一1949 年)是连续铸钢特征技术的开发阶段.其代表人物是现代连铸之父德国人S. Junghans ,1943 年他在德国建成了第一台试验连铸机,他提出的振动水冷结晶器、浸人式水口、结晶器保护剂等技术原理,奠定了现代连铸机结构的基础.结晶器振动已成为连铸机的标准操作。第三阶段1950 1976 年)为传统连铸技术的成熟阶段.连续铸钢技术以惊人的速度得到了发展,出现了5∞0 多个有关连铸的专利,其中,具有代表性的技术有钢包回转台、浸入式水口浇注、中包塞棒控制、电磁搅拌、结晶器在线无级调宽、渐进弯曲矫直技术等。第四阶段(20 世纪80-90 年代),传统连铸技术的优化发展阶段,即高效、近终形连铸发展阶段.以连铸技术优化发展为契机,带动传统钢铁生产流程向紧凑化、连续化、高度自动化方向发展。第五阶段(却世纪佣年代至今),90 年代以后,人们在改进原来的连铸设备,实现高拉速浇铸、自动化和机械化及开发近终形连铸技术的同时,更注重连铸坯质量的提高与生产能源的低消耗。

电磁冶金图片介绍 连续铸钢技术的发展大致可分为5 个阶段第一阶段(1840一1930 年)为连续浇铸金属液思想的启蒙阶段.最早(1887 年)提出与现代连铸机相似的连铸设备建议的是德国人R.M.Daelen,在其开发的设备中已包括了上下敞开的结晶器、液态金属注人、二次冷却段、引链杆和铸坯切割装置等。第二阶段(1940一1949 年)是连续铸钢特征技术的开发阶段.其代表人物是现代连铸之父德国人S. Junghans ,1943 年他在德国建成了第一台试验连铸机,他提出的振动水冷结晶器、浸人式水口、结晶器保护剂等技术原理,奠定了现代连铸机结构的基础.结晶器振动已成为连铸机的标准操作。第三阶段1950 1976 年)为传统连铸技术的成熟阶段.连续铸钢技术以惊人的速度得到了发展,出现了5∞0 多个有关连铸的专利,其中,具有代表性的技术有钢包回转台、浸入式水口浇注、中包塞棒控制、电磁搅拌、结晶器在线无级调宽、渐进弯曲矫直技术等。第四阶段(20 世纪80-90 年代),传统连铸技术的优化发展阶段,即高效、近终形连铸发展阶段.以连铸技术优化发展为契机,带动传统钢铁生产流程向紧凑化、连续化、高度自动化方向发展。第五阶段(却世纪佣年代至今),90 年代以后,人们在改进原来的连铸设备,实现高拉速浇铸、自动化和机械化及开发近终形连铸技术的同时,更注重连铸坯质量的提高与生产能源的低消耗。

连铸工艺

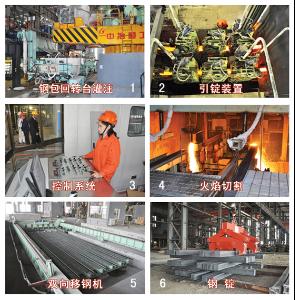

将高温钢水浇注到一个个的钢锭模内,而是将高温钢水连续不断地浇到一个或几个用强制 电磁冶金示例图水冷带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”凝结在一起,待钢水凝固成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已凝固成一定厚度的铸坯就会连续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却。带有液芯的铸坯,一边走一边凝固,直到完全凝固。待铸坯完全凝固后,用氧气切割机或剪切机把铸坯切成一定尺寸的钢坯。

电磁冶金示例图水冷带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”凝结在一起,待钢水凝固成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已凝固成一定厚度的铸坯就会连续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却。带有液芯的铸坯,一边走一边凝固,直到完全凝固。待铸坯完全凝固后,用氧气切割机或剪切机把铸坯切成一定尺寸的钢坯。

工作原理

在连铸工艺中,由于金属的凝固和变性是在铸轧区域内完成的,因此,电磁场的最佳作用区域是辊缝中的粘糊区。为到达此目的,选配了与650 mm×1600 mm铸轧机匹配的电磁感应器。该电磁感应器由压板 连铸工艺,供液嘴,隔磁板,冷却水套,底板,滑动座,支撑箱,上铁芯,下铁芯,感应线圈等部件组成。图1为电磁感应器的示意图,为电磁铸轧示意图。当电磁感应器的线圈接通电源,经单板机选定变频频率和导向频率时,则在辊缝中的凝固前沿产生所需的行波磁场和脉震磁场。这一磁场在铝液中感应电流,而感应的电流产生反磁场与主磁场合并,合成磁场与感应电流相互用,产生按一定规律变化的电磁力,使液态金属产生带有震荡的定向运动。电磁场铸轧是常规铸轧区中施加变行波磁场和脉震磁场,从而在导电的铝熔体中感应出涡流,感应涡流产生一逆向磁场拽交变磁场的变化,这两次场迭加形成一综合磁场,在涡流与综合磁场的共同作用下。该电磁力对铸轧前沿的铝熔体及其初生晶体产生搅拌与微切割作用。电磁场作用改变了铸轧前沿的铝熔体的流场和温度场,改善了合金元素的浓度分布,从而影响和改变了铸轧区金属熔体的凝固结晶过程。由于电磁力作用使得流场和温度场分部较普通铸轧条件下的分部要均匀,从而改善凝固组织。

连铸工艺,供液嘴,隔磁板,冷却水套,底板,滑动座,支撑箱,上铁芯,下铁芯,感应线圈等部件组成。图1为电磁感应器的示意图,为电磁铸轧示意图。当电磁感应器的线圈接通电源,经单板机选定变频频率和导向频率时,则在辊缝中的凝固前沿产生所需的行波磁场和脉震磁场。这一磁场在铝液中感应电流,而感应的电流产生反磁场与主磁场合并,合成磁场与感应电流相互用,产生按一定规律变化的电磁力,使液态金属产生带有震荡的定向运动。电磁场铸轧是常规铸轧区中施加变行波磁场和脉震磁场,从而在导电的铝熔体中感应出涡流,感应涡流产生一逆向磁场拽交变磁场的变化,这两次场迭加形成一综合磁场,在涡流与综合磁场的共同作用下。该电磁力对铸轧前沿的铝熔体及其初生晶体产生搅拌与微切割作用。电磁场作用改变了铸轧前沿的铝熔体的流场和温度场,改善了合金元素的浓度分布,从而影响和改变了铸轧区金属熔体的凝固结晶过程。由于电磁力作用使得流场和温度场分部较普通铸轧条件下的分部要均匀,从而改善凝固组织。

控制技术

经过多年的生产和研究,人们发现,要想完全消除震痕,仅仅通过连铸系统本身参数的调节是根本不可能做到的,这样就必须通过外力来维系这个平衡。在多次的实践中,人们发现电磁力具有超距无接触,清洁等特性,经过不断的研究和实验,从90年代起,电磁冶金技术在连铸工艺广泛应用。在早起,人们通过振幅恒 电磁冶金技术相关书籍定的狡辩磁场在结晶器外施加磁场,来改善震痕深浅,由于作用在结晶器内的金属液上的电磁力是稳定的,因此人们开始了对其他形式的电磁场作用下的连铸加工过程的探索,如间断磁场,准正弦磁场,半三角磁场,符合磁场,调幅磁场,乃至现在的电磁连铸技术。这都大大的奠定了连铸工艺的稳定优化发展。

电磁冶金技术相关书籍定的狡辩磁场在结晶器外施加磁场,来改善震痕深浅,由于作用在结晶器内的金属液上的电磁力是稳定的,因此人们开始了对其他形式的电磁场作用下的连铸加工过程的探索,如间断磁场,准正弦磁场,半三角磁场,符合磁场,调幅磁场,乃至现在的电磁连铸技术。这都大大的奠定了连铸工艺的稳定优化发展。

随着保护渣道机理的推广和认可,人们针对于改变结晶器震动的方式创造了很多新的技术,例如飞正弦震动技术,结晶器款门面横纵向整栋技术,高频率小振幅震动技术,谐震结晶器等。在次领域取得了显著的效果,大大减轻了震痕深度,改善了铸坯表面质量,为连铸产品乃至冶金产品的优化发展做出了尤为显著的贡献通过改变结晶器震动方式,可以促使结晶器在初始凝固坯壳上的作用时间和作用距离减短,这样即使在结晶器变性较大的情况下,初生坯壳仍不至被压迫变性太多,从而促使震痕程度变浅。不但如此,在改变结晶器震动方式的情况下,采用高频小幅度的震动方式,在一个震动周期内,会使弯月面坯壳和下部铸坯坯壳的相互作用减弱,有利于减轻震痕。

[1]

相关介绍

电磁冶金,助钢铁工业飞翔

为庆祝《电磁冶金技术及装备》一书出版发行,探讨电磁冶金技术在我国的发展现状和应用前景,由苏州振吴电炉有限公司与冶金工业出版社联合组织的电磁冶金技术及装备研讨会在苏州召开,来自哈尔滨工业大学、北京科技大学、中国科学院沈阳金属研究所等单位的38位专家、教授出席了会议。

电磁冶金技术及装备 电磁冶金成为21世纪新技术发展亮点

电磁冶金技术及装备 电磁冶金成为21世纪新技术发展亮点

会上,《电磁冶金技术及装备》一书的主编韩至成教授详细介绍了电磁冶金技术及装备在国内外的发展概况:电磁冶金是以电磁热流体力学理论为基础,研究冶金过程和材料制造的新兴工程学科。其实质是借助电流与磁场所形成的电磁力对材料加工处理过程中的表面形态、流动和传质等施加影响,以便有效地控制其变化和反应过程,改善材料的表面质量和组织结构的技术。电磁力可以通过不直接接触的方式传递到金属材料的内部,避免了空气和炉衬材料对金属的二次氧化,且电磁能源是一种清洁能源,不会污染环境,所以电磁冶金被认为是21世纪冶金技术发展的重要方向之一,是冶金新技术的一大亮点。

电磁冶金具有多方面的功能,其中包括板形控制功能、流动控制功能、悬浮控制功能、雾化功能、电磁感应热生成功能、精炼功能、凝固组织控制功能、高能密集发生功能以及检测功能等,因此它的实际应用范围极其广泛。就当前国内外电磁冶金技术的发展而言,其大致分为3种情况:已广泛应用于工业化生产或正在工业化生产中得到初步应用,技术及装备水平均较成熟或趋于成熟,并朝着更高的水平发展;已经进行了实验室或完成了小型工业实验装置的开发与研究,为工业化生产奠定了相当的基础;已经有系统地或开始进行了某些领域基础理论方面的研究并已取得重要成果。

电磁冶金技术和相关设备已实际广泛应用在下列8个方面:ASEA-SKF钢包精炼炉技术,炼钢连铸的电磁搅拌、铝熔炉的电磁搅拌,铝和铜合金的电磁铸造技术,中频感应炉的熔炼技术及其设备,真空感应熔炼技术及其设备,钢坯钢管及其他有色金属坯料的电磁感应加热技术与设备,直接感应熔炼玻璃化材料的高级冷坩埚技术与设备,电磁离心铸造技术。

早在1965年,瑞典SKF公司的海莱伏斯钢厂(Hallefors)就建成了第一座ASEA-SKF钢包精炼炉。该精炼炉具有电磁搅拌、真空脱气和电弧加热功能,与其他精炼炉相比最显著的特点是采用电磁感应搅拌,设备由变压器、低频变频器以及感应搅拌器组成,通过水冷电缆将变压器二次电流送给变频器。感应搅拌变频器一般采用晶闸管式低频变频器,通过自动或手动方式调整频率。搅拌器主要有圆筒式和片式两种,搅拌器的不同布置可产生不同的搅拌效果。日本、美国、英国、意大利和我国都先后从瑞典引进过钢包精炼设备,容量从20吨到150吨不等。现在世界上约有100台左右的ASEA-SKF钢包精炼炉应用在实际生产中。

一些电磁冶金技术已经进行实验室试验以及小型工业实验装置的开发与研究,为工业化生产奠定了基础,其中包括钢的软接触结晶器连铸技术、水冷坩埚悬浮熔炼技术、双辊薄带连铸机浇注系统固态堰与电磁堰结合的侧封技术、铝及钢液的电磁净化技术。

电磁冶金加速连铸技术更新换代

连铸坯热送热装技术书籍 连铸钢坯热直接轧制与中间包钢液电磁感应加热得益于电磁冶金技术的发展。据苏州振吴电炉有限公司董事长兼总经理朱兴发介绍,在连铸工艺发展的初期,铸坯断面较小,降温快,而且铸坯质量较差,在轧制前需要进行表面精整,故采用冷钢坯再加热轧制,但这样会浪费大量能源。国外经过长期研究,开发成功宽断面连铸板坯热送热装并直接轧制工艺,使连铸和连轧的紧凑化程度有效提高,可显著节约能源。连铸坯热送热装和直接轧制技术,利用了包括高温铸坯四角用电磁感应迅速加热温度补偿新技术在内的多项技术。

连铸坯热送热装技术书籍 连铸钢坯热直接轧制与中间包钢液电磁感应加热得益于电磁冶金技术的发展。据苏州振吴电炉有限公司董事长兼总经理朱兴发介绍,在连铸工艺发展的初期,铸坯断面较小,降温快,而且铸坯质量较差,在轧制前需要进行表面精整,故采用冷钢坯再加热轧制,但这样会浪费大量能源。国外经过长期研究,开发成功宽断面连铸板坯热送热装并直接轧制工艺,使连铸和连轧的紧凑化程度有效提高,可显著节约能源。连铸坯热送热装和直接轧制技术,利用了包括高温铸坯四角用电磁感应迅速加热温度补偿新技术在内的多项技术。

我国为了提高生产效率,节约能源,对连铸坯热送热装技术愈发重视。但限于原有的设计条件,铸坯温度达到700摄氏度已很不容易,需要采取多种保温措施,对铸坯再加热多采用燃烧燃料的加热炉。苏州振吴电炉有限公司采用电磁感应在线快速加热铸坯的方法,取得很好的使用效果。这种方法的优点如下:钢坯在电磁感应炉内加热的时间比它在火焰炉内加热所需的时间短得多,不仅有利于减少铁损,而且能提高铸坯在轧制过程中的表面质量;采用电磁感应加热,在加热区没有燃烧生成物,从而有效避免了铸坯的氧化和脱碳,可以得到洁净的钢坯;感应加热炉没有燃烧产物,有利于环保且大大减少了热辐射;感应加热炉使用方便,可以快速精确地自动控制温度,而且节能;采用感应加热炉加热钢坯,其设备维护费远比火焰炉要小;感应加热钢坯可以较方便地加热超长钢坯,有利于实现半无头轧制,提高轧制效率。

随着连铸技术的不断进步,用户对钢材质量要求的日益提高,节能降耗的需要以及炉外精炼与连铸工艺的衔接配套逐渐发展起来,连铸中间包钢液电磁感应加热和控制技术日益受到冶金界的重视。

中间包感应加热有如下特点:加热速度快,电热效率高;某些类型还具有一定的电磁搅拌作用,有利于夹杂物的去除;过程温度控制方便,最关键的是可较为精确地控制浇铸钢液的过热度;加热功率大小受到中间包液位深度的限制,只有中间包内钢液积累到一定深度时,加热才能顺利地进行。中间包感应加热的方式主要有几种:按感应器类型可分为无芯感应加热和有芯感应加热,按感应器结构可分为坩埚式和隧道式(沟槽、熔沟)感应加热,按加热部分可分为局部加热和整体加热。苏州振吴电炉有限公司生产的8吨及14吨中间包电磁感应加热装置已被钢铁企业的水平连铸机配套使用。实践证明,中间包感应加热能够严格精确地控制钢液温度(误差范围仅为±5~6摄氏度),因而保证了钢坯的质量。此外,中间包调温时间也可适当延长,显示出感应加热的良好效果。弧形方坯连铸机采用电磁感应加热中间包后,出钢温度可以降低(例如可从1700摄氏度降至1650摄氏度),这不仅有利于提高炼钢(转炉、电弧炉或中频炉)炉衬寿命,而且能使连铸中钢液温度稳定,保证连铸钢坯的质量。

会上,来自哈尔滨工业大学、中国科学院金属研究所、上海大学的有关教授分别作了关于电磁冶金技术与装备发展的学术报告。中国工程院院士傅恒志在《电磁冶金技术及装备》的序言中指出,推广应用先进的电磁冶金技术并提高其装备水平,不仅节约资源,减少环境污染,也使我国材料及制造业能够更好地满足航空、国防及民用工业等行业对多品种和高质量材料的迫切需求,使我国成为世界一流的冶金和材料工业强国。[2]

-

呼和浩特探岳现金优惠3.5万 成都丰田锐志最高优惠2.2万

2025-09-28 09:43:57 查看详情 -

西安大众速腾现金优惠2.3万 成都沃尔沃XC90优惠三万元

2025-09-28 09:43:57 查看详情 -

西安大众速腾现金优惠2.3万 驾驭快感

2025-09-28 09:43:57 查看详情 -

呼和浩特探岳现金优惠3.5万 再送装潢礼包

2025-09-28 09:43:57 查看详情 -

重庆林肯Z现金优惠1.2万元 成都丰田锐志购车优惠2.4万元

2025-09-28 09:43:57 查看详情 -

成都丰田亚洲狮现金优惠3万元 成都丰田锐志购车优惠2.4万元

2025-09-28 09:43:57 查看详情 -

珠海大众宝来现金优惠2.7万 外观流畅

2025-09-28 09:43:57 查看详情 -

成都标致307两厢优惠5千元 长沙现代悦动现金优惠1.2万

2025-09-28 09:43:57 查看详情 -

大连沃尔沃S90现金优惠7.2万 购S80送全购置税加全险

2025-09-28 09:43:57 查看详情 -

长城金刚炮AT车型将于3月2日上市 6.89万

2025-09-28 09:43:57 查看详情

求购

求购