- 模内攻牙机

模内攻牙机

模内攻牙机

由于模内攻牙有效的避免了二次操作(先冲压,再攻牙),所以生产效率大大的得到提高,特别适用于连续冲模、级进模、精密冲模中

模内攻牙技术真正意义上实现了“无屑加工”,由于攻牙采用的是挤压丝锥,所以螺纹成型过程中不会产生因为切削而形成的切屑,做到了清洁环保,并且螺纹的强度得到了很好的提高。这些都是传统工艺加工所不能比拟的。

发展历程

在国外,早在上世纪70年代后期就有研发生产,譬如法国、德国、意大利先后有产品面世。模内攻丝技术的运用已非常普遍,尤其在汽车、电子、家用电器等领域。这种技术的使用让生产效率得到成倍的提高,所以在国外使用相当广泛。2005年后各家攻牙技术逐渐成熟,因攻牙原理、技术能力、服务水平的差异,各家模内攻牙机厂家所占有的市场份额和行业也有一定差异。针对高端技术上国内有些公司在某些领域已经媲美或者超越国外了!

国内市场在二十世纪末,二十一世纪初开始相继出现国产模内攻牙机,前期基本都是由国外市场垄断,或者国内经销代理。经过多年的接触与积累,国内开始有两条路径发展,一是由原来的代理转为直接技术转让后形成国内生产,与销售。二是有些公司通过仿制后进行技术改善和开发,生产与销售。

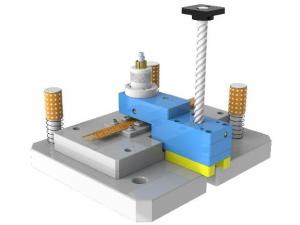

技术上的不断突破,模内攻牙机主要分为三部分传动组件(包含传动螺杆总成,传动杯司总成,或者伺服电机及控制单元。以及其他不常见形式的如齿轮齿条结构)、攻牙组件(导程螺杆,及丝锥筒夹等主要是用来夹持丝锥与控制生产产品的螺距)、机身主体(主要指机身板块,及结构主体)

由原来的单一孔数开发出一机多孔(甚至有些公司可以做到一机24孔)

传动结构上的不断优化和技术改进,到2020年市场上基本上是采用螺杆与杯司结构或者采用伺服电机驱动,齿轮齿条的传动结构已经很少见,从原来的一台机器单孔攻牙或多孔攻牙需要多条螺杆驱动,演变为单条螺杆驱动可以满足大部分的需求,大大的减小了原来的机器体积,以及设计在模具内的使用空间。传动部件由齿条演变为螺杆驱动,以及伺服马达控制,同时螺杆的结果由单头变多头螺纹(使得传动更加柔顺,有效减少摩擦与冲击)。

攻牙组件上,通过不断的技术改良,基本上模内攻牙机都会采用上下行保护,即攻牙时如果遇到孔位不准,孔位偏差比较大,可以有效的保护机器在这种情况下不受损伤,也可以有效的减少丝锥的折断。(下行保护)。针对高速攻牙时要保证螺纹的完好无损,不能在退牙时拉扯螺纹,此时就需要上行保护,采用力的相互抵消来达到不受拉扯的力,螺纹只受旋转的摩擦力。从而有效的保证螺纹的品质。至于机器品质以及结构市场上不同的厂家有不同的经验值。这个对于铝制产品的成型非常重要。

国内市场,以及技术实力比较强的基本都是集中在珠三角地区,江浙一带也有部分厂家制作。比较分散。国内市场仍然以机械传动为主,部分汽车零部件企业使用伺服的。而国外市场伺服的应用稍微比较多一些。

模内攻牙机配套使用的辅助设备也是一直有在不断的突破前进包括以下几大类

1、丝锥润滑系统(冷却丝锥)

2、丝锥检测系统(检测是否漏攻牙,或者丝锥是否折断)

3、误送定位系统(攻牙前检测孔位位置与是否孔径正常)

4、螺纹检测系统(模内通止规检测)

基本上应用到以上辅助设备可以实现螺纹全检测,保证螺纹的100% 良品。是自动化无人化管理的打下了基础。模内攻牙机的使用保养方面也是有一定的特性,机械式的基本上就三个地方要打油保养,各个厂家的设置和保养周期与方式不一样单都是大同小异,具体细节要根据各厂家的要求执行。

发展前景

我国的模具行业正处在一个飞速发展的阶段,模具产业的发展水平已经逐渐成为衡量制造水平的重要标志。究其主要原因在于现代工业用品中使用模具成型的多达60%-90%,尤其在汽车、电子、电器领域。并且模具成型的制作具有高精度、高复杂性、高统一性以及高效率等其它加工方式无法比拟的优点。虽然我国的模具工业一直保持良好的增长态势,但我国模具的高端市场还须依赖进口,特别对于一些大型的汽车覆盖件模具,一些要求超高精度的模具以及多功能的复合模具。而模内攻丝技术就是多功能复合模具的一种,由于模内攻牙有效的避免了二次操作,提高了作业效率,彻底改变了五金冲压件的加工工艺,这些科技含量较高的模具也就成为国内模具产业主要的发展方向了。

我国模内攻牙行业已经出现明显的分化,大企业越来越强,业内中小企业不断分化。同时中国制造的模内攻牙机早已随着模具产业的发展将模内攻牙技术推向了全世界。国内出口比较多的地区包括,美国,加拿大,澳大利亚,部分欧洲地区,中东,南非,及东南亚等。

性能优点

减少工序提高生产效率

模内攻牙机将需攻丝零件冲压与攻牙动作结合一体,直接在冲床上攻牙与冲压同步进行,使用模内攻牙机可以节省工作时间,攻牙精度高,时间短,提高生产效率。

标准高精确螺纹成型

用模内攻牙机可以提高丝锥的攻牙效率和精确度,丝锥运动与螺丝螺距精确吻合。

节省劳动力和能源

模内攻牙机将零件的攻牙和冲压结合为一道工序,完全自动化,节省了人工成本。并且模内攻牙机完全靠机械传动,节省了专门用来攻牙的机器能源

降低不良率降低成本

模内攻牙机的精确定位可以减少丝锥的损坏机率,同时可以降低因供料失误而产生废品的机率,并且可以减少因供料错误产生的机率,减少加工过程中产品在库量,从而节约成本。

安装简单更换方便

模内攻牙机设计坚固耐用,体积小,易安装于不同模具内;攻牙头可更换不同规格。

机型分类

从攻牙数量上分:单轴、双轴、三轴、四轴、五轴、六轴、七轴、八轴、十二轴等机型。

从产品传动性能上分:机械式传动,伺服马达式传动,软轴传动式传动。

单孔模内攻牙机

性能特点

*冲压速度范围:SPM0-200次/分钟,生产速度快,效率高。

*攻牙规格范围:M1~M32的公制螺丝孔,以及定做各种英制美制和非标螺丝孔。

*攻牙机攻牙方向:上下、左右以及侧面斜面,取决于产品成型工艺。

*攻牙机安装:整机快速插入式安装,定位准确,拆卸方便。

*丝锥更换:采用快速锁销自锁,安装快捷稳定,更换方面。

*丝锥安全保护功能:冲子断时,丝锥感知无冲孔缩回保护丝锥,送料停止。

*丝锥及攻丝件冷却:汽化油雾冷却,雾化均匀挥发快保证产品清洁,防止丝锥过热,延长寿命。

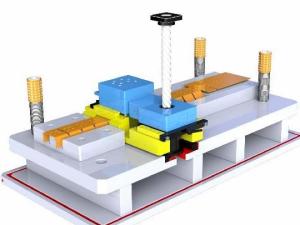

多孔机性能特点

冲压速度范围:SPM0-200次/分钟,生产速度快,效率高。

*单机攻牙数量:B型单机1-6孔,D型单机1-12孔。

*攻牙机攻牙方向:上下、左右以及侧面斜面,取决于产品成型工艺。

*攻牙机安装:整机快速插入式安装,定位准确,拆卸方便。

*丝锥更换:采用快速锁销自锁,安装快捷稳定,更换方面。

适宜攻牙加工材料

一般来说塑性好的材料,如低碳钢、不锈钢、铝及铝合板、黄铜板、紫铜板等都可采用这种模内攻牙的方法加工螺纹

模内攻牙机的应用

1. 电子电器加工,电器配件加工,电子电器接插件,电器开关元件,电子电器行业。

2. 各种机箱加工,电脑配件,电脑行业。

3. 汽车配件,马达外壳,汽车行业。摩托车配件行业。

4. 五金冲压模,五金冲压件,汽车模具,电器模具,电子元件模具,金属冲压,电脑模具等

5. 空调,冰箱,外壳,等冲压产品需要攻牙的都可以实现。

模内攻牙机安装方式

模内攻牙机采用整机快速插入式安装,定位准确,拆卸方便。

下模座或垫板上安装

应用条件

任意料带浮升量均可使用

模内攻牙机和料带没有同时垂直运动

底模板安装方式

底模板安装方式

浮动板上安装

料带有较大的浮升量时使用

模内攻牙机和料带同时垂直运动

浮升板安装方式

浮升板安装方式

悬挂式安装独立安装

应用条件

料带浮升高度大于60mm,或多工位,机械手送料模具

攻牙尺寸在M0.6-M20

模内攻牙机与料带同时垂直或者没有垂直运动

不受行程限

驱动部分固定在下模座,攻牙部分安装在浮动板,整机与上模座没有连接

料带浮动高度少于25MM没有使用固定冲床

攻牙尺寸在M2*0.4-M10

模内攻牙机驱动部分不动,攻牙部分与料带同时垂直运动

拱桥式安装

独立工位,机器固定在下模跨在模具,机械手上方,传动螺杆固定在上模座

多工位,机械手送料模具攻牙尺寸在M0.6-M20

模内攻牙机与产品没有垂直运动

-

挤压模和镦锻模75例设计应用评析

2025-08-14 11:33:00 查看详情 -

is300报价 is200t和is300外观有模有样吗

2025-08-14 11:33:00 查看详情 -

非洲汽车价格怎么样 有模有样的非洲汽车品牌

2025-08-14 11:33:00 查看详情 -

汽车之家媳妇当车模 汽车之家的论坛如何撤回

2025-08-14 11:33:00 查看详情 -

比亚迪配件 比亚迪汽车配件试模要多久

2025-08-14 11:33:00 查看详情 -

路虎车模 路虎揽胜仪表盘怎么设置中间出现车子的标志

2025-08-14 11:33:00 查看详情 -

宝马车模 中国北方车辆公司宝马Z3车模,经典的跑车风格

2025-08-14 11:33:00 查看详情

求购

求购