- 气体再循环

气体再循环

尾气再循环

尾气再循环——ExhaustGasRecirculation 汽油机中节气门全开时更低的燃油消耗 通过与浓混合气和稀燃相比较,图1详细描述了高负荷工况尾气冷却再循环的潜力。试验结果是在转速为4000r/min和节气门全开(扭矩为260Nm,平均有效压力=1.9MPa),没有发动机扫气压力梯度即p2(中冷器之后气体压力)=p3(进入涡轮之前的尾气压力)的工况点下测得的。该图说明混合气体被冷却后的尾气中和,减少了爆震倾向,允许更早的燃烧相位,比稀混合气燃烧更稳定。效率的提高使得燃油消耗达到了稀燃水平,并且排气温度较低。

尾气再循环——ExhaustGasRecirculation 汽油机中节气门全开时更低的燃油消耗 通过与浓混合气和稀燃相比较,图1详细描述了高负荷工况尾气冷却再循环的潜力。试验结果是在转速为4000r/min和节气门全开(扭矩为260Nm,平均有效压力=1.9MPa),没有发动机扫气压力梯度即p2(中冷器之后气体压力)=p3(进入涡轮之前的尾气压力)的工况点下测得的。该图说明混合气体被冷却后的尾气中和,减少了爆震倾向,允许更早的燃烧相位,比稀混合气燃烧更稳定。效率的提高使得燃油消耗达到了稀燃水平,并且排气温度较低。

3种EGR实现路径的分析

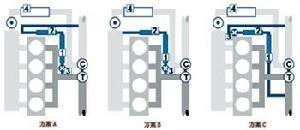

图2展示了3种不同的EGR实现路径。方案A为最大压力梯度的EGR路径(从尾气进入涡轮之前导出并且在压缩机之前导入),方案B为一个高压循环路径,方案C为尾气从涡轮之后导出并且在压缩机之前导入的低压循环。一般来说,在方案A和方案C中EGR冷却是非常重要的,因为压缩效率不仅受到增加的气体流量影响,同时受到压缩机进气温度影响。方案A对于涡轮增压器的工作性能总体来说影响较小,但是,与方案B相似,这种布置会影响发动机瞬态响应速度,因为从空气动力学观点来说,增大了的涡轮前端缓冲体积降低了涡轮增压器动态“刚性”。因此方案A和方案B在尾气冷却的高温侧靠近涡轮处需要一个尾气控制阀。在方案B中,虽然涡轮前端与压缩机和中冷器后端之间的驱动压力梯度较低,但是压缩机因此完全不受EGR的影响:不管燃烧残余中的污染物还是冷凝水都不会对压缩机造成危害。而且,这一方案不需要设计更大的压缩机来满足附加的尾气流量的压缩需求,从而不需要对排气涡轮增压器的瞬态响应做出折衷处理。

最初的研究是在方案A上进行的。与浓混合气的标准标定相比,在转速5000r/min时,外部尾气冷却循环能降低燃油消耗达17%。除了燃油消耗显著降低外,带有尾气冷却循环的燃烧过程中还有更重要的优点:发动机排放物显著降低,包括NOX(降低达30%)和HC及CO(均可降低达80%)。在批量产品的应用中,方案B的高负荷工况尾气冷却循环的潜能已在一定的发动机工作范围内得到证实。不过正如人们所预料的,扫气压力梯度随着EGR比率提高而降低,使得在扫气压力梯度尚未完全形成之前,方案B中可能达到的最大EGR导入率就实现了。在进气被EGR稀释的情况下,进气压力提升的必要性也被证实(见图2方案A),因为发动机实行尾气再循环时需要增加扫气气流量。

通过马勒快速启闭空气脉动阀提高压力梯度

上述现象说明尾气再循环在简单的机械增压发动机上应用的局限性,因此需要视应用情况进行详细的开发工作。在高负荷工况EGR系统中对于提高驱动压力梯度的一般途径有两个:

1.带有相对较大尺寸低压涡轮增压器的“两级”增压:这类人们较熟悉的发动机增压配置在较宽的可能发生爆震的高负荷运行区域中不需额外的改进就能获得期望的逆向扫气梯度;

2.利用进气系统压力波动间歇降低EGR入口处的局部压力:在这方面,马勒正在成功地进行快速启闭空气脉动阀(SLV)的试验,这一试验目前在商用车发动机中进行,以期在靠近节气门全开的工况点上实现EGR。

对于发动机的热管理来说,所需要EGR冷却能力的估计基于1台两片式EGR冷却器。在发动机额定功率140kW及尾气循环率15%等边界条件下,尾气再循环导管所需的散热功率大约为24kW。分析中设定排气温度为980℃。

通过快速启闭阀和尾气再循环冷却器方面的专业技术,马勒集团为完善尾气再循环系统做出了有实际意义的贡献。

在改善抗爆性能或降低排气温度的众多实现方法中,高负荷工况下尾气冷却再循环(EGR)逐渐成为关注的焦点。它不需要对涡轮增压系统、喷射系统或尾气后处理系统进行重大变动。这种技术,使得在节气门全开时燃油消耗降低大约15%。此外,由于它和传统三元催化剂(λ=1)排气后处理技术的兼容性而更具吸引力。

环保领域的废气再循环设备

现有技术的废气再循环设备是公知的。在该设备中,作为流过发动机排气管的一部分废气的废气再循环气体(如EGR气体〉被混合到流过进气管的进气中,从而最高燃烧温度减少了。因此,含在废气中的有毒物质(如氧化氮)减少了。但是,当废气被再循环时,发动机功率被减小了,并且发动机的动力性能降低了。因此,需要控制再循环废气量〈即EGR量),该废气囊被再循环到进气管中。

废气再循环设备包括:通道,它使一部分废气从内燃机的排气侧再循环到进气侧及控制阀,它控制通过该通道再循环到进气侧中的该部分废气的量。控制阀包括:壳体,它具有管部分以提供一部分通道:蝶形阀,它安装在管部分中并且可以沿着第一方向和第二方向进行旋转:其中,第一方向被定义成蝶形阀从阀全开位置到阀全闭位置的旋转方向,及第二方向与第一方向相反;密封环,在蝶形阀定位在阀全闭位置上的情况下,它密封位于管部分的内壁和蝶形阀的外壁之间的间隙,其中密封环安装在蝶形阀的外径部分中:及阀打开/关闭操纵装置,在阀打开/关闭操纵装置把蝶形阀操纵成在发动机停止时或者在发动机停止之后至少一个循环地越过阀全闭位置以打开和关闭之后,它使蝶形阀停止在阀全闭位置上。

在上面设备中,密封环安装在外径中的蝶形阀被操纵成,当发动机停止时或者在发动机停止之后多个循环地越过阀全闭位置进行打开和关闭。因此,粘附在靠近阀全闭位置的管部分的内径表面上的微粒的沉积物在发动机运转时可以被刮去。之后,密封环安装在外径中的蝶形阀停止在阀全闭位置(即阀停止位置)上。因此,密封环向着径向的内径侧进行弹性变形,因此可以防止密封环的外径膨胀成大于管部分的内径。此外,由于在除去微粒沉积物之后,密封环安装在外径中的蝶形阀停止在阀全闭位置上,因此在发动机停止之后,可以防止密封环由于微粒的粘附和沉积而被粘附和发生操纵失败。因此,当发动机起动时和在发动机起动之后,作为再循环废气量控制阀的蝶形阀可以被平稳地操纵以打开和关闭。相应地,使再循环废气量(即EGR量〉最佳化从而与发动机的驱动情况相一致。因此,废气再循环设备可以精确地控制再循环废气量。

-

奥迪q5l内循环使用方法(奥迪q5l内循环如何使用)

2025-10-06 22:53:20 查看详情 -

14款奥迪q3如何设置内外循环(14款奥迪q3怎么设置内外循环)

2025-10-06 22:53:20 查看详情 -

HTJL-Ⅲ高精度SF6气体检漏仪

2025-10-06 22:53:20 查看详情

求购

求购