- 半连续聚合

半连续聚合

聚合工艺

按聚合温度,胶乳合成可分为热法和冷法两种工艺;按投料、出料方式可分为间歇聚合工艺、半连续聚合工艺、分段聚合工艺和连续聚合工艺;按乳胶粒生成及长大过程又可分为种子聚合技术和非种子聚合技术。

半连续聚合装置

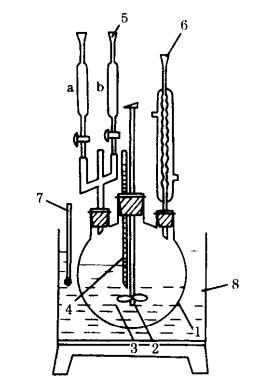

半连续聚合的反应装置如下图1所示。

图1 半连续聚合的反应装置

图1 半连续聚合的反应装置

首先按配方量将部分单体、引发剂、水(分散介质)、乳化剂及其他添加剂加入三颈瓶中,而将剩余的单体及引发剂等先加至分液漏斗(或计量管)a及b中。装好冷凝器、搅拌器及温度计。接通冷凝水,开动搅拌器,用水浴锅加热升温至所需反应温度。待聚合反应进行一段时间后,再将分液漏斗中的单体及引发剂等按一定时间间隔加入三颈瓶反应器中继续进行聚合,直至达到所要求的转化率,反应即告结束。[2]

半连续聚合特点

1、半连续聚合可以将一种(或某几种)单体先全部加入反应体系中,然后再按一定时间滴加另一种(或另几种)单体。这样可以通过加料快慢控制聚合反应速率和放热速率,避免出现间歇聚合时发生的放热高峰,使反应可平稳地进行。

2、加入的单体,立即进行聚合反应,不存在单体的积累,所以共聚物组成可以有效地控制,而且先后加入组成不同的单体,可以制成具有不同乳胶结构形态的聚合物乳液。

3、通过一定时间半连续地补加乳化剂,可以制得高浓度乳液。

4、配方中有功能单体时,加料方式不同,可获得不同性能的聚合物乳液。

与间歇聚合工艺比较

间歇聚合工艺是一次性将规定量的分散介质水、单体、乳化剂、调节剂、引发剂等加入聚合釜中,在规定的温度反应,待转化率达到要求时,终止聚合。该聚合工艺所用设备简单、操作方便,热法和冷法均可采用。

半连续聚合工艺相对于间歇聚合工艺,该工艺主要具有如下优点:

①解决了由于聚合热集中而导致的传热问题;

②由于单体的慢加入,避免了大量和过大单体液滴的生成,减少了在单体液滴内聚合而生成凝聚物的概率,同时由于乳化剂的连续加入,使长大着的乳胶粒得以及时受到保护,提高了胶乳体系的稳定性;

③半连续聚合工艺可以实现种子聚合技术。

由于半连续聚合工艺具有以上优点,在胶乳的工业生产中已得到广泛应用。[1]

-

长城炮打造全场景皮卡车生活 连续23年销冠是怎样炼成的

2025-09-20 11:22:29 查看详情 -

长城炮乘用皮卡全球版 连续23年销冠是怎样炼成的

2025-09-20 11:22:29 查看详情 -

长城造 连续23年销冠是怎样炼成的

2025-09-20 11:22:29 查看详情 -

长城炮带你开启浪漫之旅 连续23年销冠是怎样炼成的

2025-09-20 11:22:29 查看详情 -

听听长城风骏车主怎么说 连续23年销冠是怎样炼成的

2025-09-20 11:22:29 查看详情 -

长城炮带来野奢体验 连续23年销冠是怎样炼成的

2025-09-20 11:22:29 查看详情 -

长城炮带你清凉一夏 连续23年销冠是怎样炼成的

2025-09-20 11:22:29 查看详情 -

长城炮开启休旅新玩法 连续23年销冠是怎样炼成的

2025-09-20 11:22:29 查看详情

求购

求购