- 闭环控制电路

闭环控制电路

概述

closed-loop controlled circuit 与控制对象存在反馈联系的控制电路。开环控制路结构简单,成本低,但控制精度较低。为在系统中持转速的恒定,可以加入一些测量比较元件组成闭环统(图1采用转速负反馈的单闭环调速系统)。闭环控制测速发电机SF(图采用转速负反馈的闭环调速系统中TG)就是测量元件。

闭环控制电路

与控制对象存在反馈联系的控制电路。开环控制电路结构简单,成本低,但控制精度较低。为在系统中保持转速的恒定,可以加入一些测量比较元件组成闭环系统(图1采用转速负反馈的单闭环调速系统)。

闭环控制 测速发电机SF(图采用转速负反馈的单闭环调速系统中TG)就是测量元件。将测速发电机的电压取出一部分U□与给定电压U□反向串联,并将差值□U作为放大器的输入信号,即□U=U□-U□。自动调速过程如下:设电动机(M)原来稳定工作于额定转速,若负载突然增大,主回路电压降增大,电动机转速下降,反馈电压U□也随之下降。由于给定电压U□没有变,所以加到放大器输入端的电压□U 便自动升高,它使晶闸管整流电路输出电压U□增加,补偿了所增大的电压降,于是电动机转速又回升到接近原来的数值。反馈作用有两种情况,若反馈信号和原输入信号极性相同叫正反馈;反之,叫负反馈。正反馈使系统放大倍数增大,负反馈使系统放大倍数减小。在自动控制系统中主要应用的是负反馈。在单闭环调速系统中,忽略一些次要因数后,各环节的静态(稳态)规律如下:电压比较环节□U=U□-U□;放大器U□=K□□U;触发器及晶闸管整流装置U□=K□U□;晶闸管-电动机系统开环机械特性□=(U□-I□R□)/C□;测速发电机U□=□□。以上各式中,K□是放大器的电压放大倍数;K□是晶闸管装置的电压放大倍数;□ 是测速发电机的反馈系数。上述关系式中消去中间变量,可得转速负反馈单闭环调速系统的静特性方程式

闭环控制 测速发电机SF(图采用转速负反馈的单闭环调速系统中TG)就是测量元件。将测速发电机的电压取出一部分U□与给定电压U□反向串联,并将差值□U作为放大器的输入信号,即□U=U□-U□。自动调速过程如下:设电动机(M)原来稳定工作于额定转速,若负载突然增大,主回路电压降增大,电动机转速下降,反馈电压U□也随之下降。由于给定电压U□没有变,所以加到放大器输入端的电压□U 便自动升高,它使晶闸管整流电路输出电压U□增加,补偿了所增大的电压降,于是电动机转速又回升到接近原来的数值。反馈作用有两种情况,若反馈信号和原输入信号极性相同叫正反馈;反之,叫负反馈。正反馈使系统放大倍数增大,负反馈使系统放大倍数减小。在自动控制系统中主要应用的是负反馈。在单闭环调速系统中,忽略一些次要因数后,各环节的静态(稳态)规律如下:电压比较环节□U=U□-U□;放大器U□=K□□U;触发器及晶闸管整流装置U□=K□U□;晶闸管-电动机系统开环机械特性□=(U□-I□R□)/C□;测速发电机U□=□□。以上各式中,K□是放大器的电压放大倍数;K□是晶闸管装置的电压放大倍数;□ 是测速发电机的反馈系数。上述关系式中消去中间变量,可得转速负反馈单闭环调速系统的静特性方程式

□式中K=K□K□□/C□,叫做闭环系统的开环放大倍数,它好象是在测速发电机输出端把反馈回路断开,从放大器输入一直到测速发电机输出的总的电压放大倍数,是各个环节单独放大倍数的乘积。这里是以1/C□=□/E□作为电动机环节的“放大倍数”的。

闭环调速系统的静特性 根据调速系统各环节的静态关系式可以画出系统的静态结构图(图2转速负反馈闭环调速系统静态结构)。图转速负反馈闭环调速系统静态结构中各方块中的符号是该环节的放大倍数,或称传递函数。比较一下闭环系统静特性和开环系统机械特性,就能清楚地看出闭环控制的优越性。如果断开反馈回路,则上述系统的开环机械特性是

□而闭环时的静特性可写成

□式中□□和□□ 分别表示开环和闭环系统的理想空载转速,□□□和□□□分别表示开环和闭环系统的静态速降。闭环调速系统的静特性有下列性质:①在同样的负载扰动下,闭环系统的静态速降减为开环系统速降的1/(1+K),K是闭环系统的开环放大倍数。②如果要维持理想空载转速不变,闭环时的给定电压须比开环时相应地提高(1+K)倍;给定电压不能过分提高时,须增设电压放大器。③在同样的最高转速和低速静差率的条件下,闭环系统的调速范围可以扩大到开环调速范围的(1+ K)倍。如果将开环系统和闭环系统的理想空载转速调到相等,比较上式可得□□□=□□□/(1+K)。这表明系统由转速反馈构成闭环后,在同样大小负载条件下,静态转速降比开环时减小了(1+K)倍,从而大大提高了机械特性硬度。图3闭环系统的静特性与开环系统机械特性的比较分别表示开环和闭环系统的机械特性。可见,只要系统的开环放大倍数K足够大,总可以把闭环系统的静态转速降□□□减小到允许的范围,并把调速范围提高到预定的要求。

概念

由信号正向通路和反馈通路构成闭合回路的自动控制系统,又称反馈控制系统。

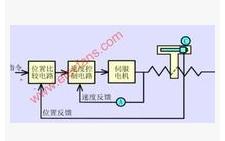

这是一种自动控制系统,其中包括功率放大和反馈,使输出变量的值相应输入变量的值。数控装置发出质量脉冲后,当指令值送到位置比较电路时,此时若工作台没有移动,即没有位置反馈信号时,指令值使伺服驱动电动机转动,经过齿轮、滚珠丝杠螺母副等传动元件带动机床工作台移动。装在机床工作台上的位置测量元件,测出工作台的实际位移量后,后反馈到数控装置的比较器中与指令信号进行比较,并用比较后的差值进行控制。若两者存在差值,经放大器后放大,再控制伺服驱动电动机转动,直至差值为零时,工作台才停止移动。这种系统称为闭环伺服系统。

这是一种自动控制系统,其中包括功率放大和反馈,使输出变量的值相应输入变量的值。数控装置发出质量脉冲后,当指令值送到位置比较电路时,此时若工作台没有移动,即没有位置反馈信号时,指令值使伺服驱动电动机转动,经过齿轮、滚珠丝杠螺母副等传动元件带动机床工作台移动。装在机床工作台上的位置测量元件,测出工作台的实际位移量后,后反馈到数控装置的比较器中与指令信号进行比较,并用比较后的差值进行控制。若两者存在差值,经放大器后放大,再控制伺服驱动电动机转动,直至差值为零时,工作台才停止移动。这种系统称为闭环伺服系统。

原理

基于反馈原理建立的自动控制系统。所谓反馈原理,就是根据系统输出变化的信息来进行控制,即通过比较系统行为(输出)与期望行为之间的偏差,并消除偏差以获得预期的系统性能。在反馈控制系统中,既存在由输入到输出的信号前向通路,也包含从输出端到输入端的信号反馈通路,两者组成一个闭合的回路。因此,反馈控制系统又称为闭环控制系统。反馈控制是自动控制的主要形式。自动控制系统多数是反馈控制系统。在工程上常把在运行中使输出量和期望值保持一致的反馈控制系统称为自动调节系统,而把用来精确地跟随或实现某种过程的反馈控制系统称为伺服系统或随动系统。

反馈控制系统由控制器、受控对象和反馈通路组成(见图)。图中带叉号的圆圈为比较环节,用来将输入与输出相减,给出偏差信号。这一环节在具体系统中可能与控制器一起统称为调节器。以炉温控制为例,受控对象为炉子;输出变量为实际的炉子温度;输入变量为给定常值温度,一般用电压表示。炉温用热电偶测量,代表炉温的热电动势与给定电压相比较,两者的差值电压经过功率放大后用来驱动相应的执行机构进行控制。

反馈控制系统由控制器、受控对象和反馈通路组成(见图)。图中带叉号的圆圈为比较环节,用来将输入与输出相减,给出偏差信号。这一环节在具体系统中可能与控制器一起统称为调节器。以炉温控制为例,受控对象为炉子;输出变量为实际的炉子温度;输入变量为给定常值温度,一般用电压表示。炉温用热电偶测量,代表炉温的热电动势与给定电压相比较,两者的差值电压经过功率放大后用来驱动相应的执行机构进行控制。

同开环控制系统区别

同开环控制系统相比,闭环控制具有一系列优点。在反馈控制系统中,不管出于什么原因(外部扰动或系统内部变化),只要被控制量偏离规定值,就会产生相应的控制作用去消除偏差。因此,它具有抑制干扰的能力,对元件特性变化不敏感,并能改善系统的响应特性。但反馈回路的引入增加了系统的复杂性,而且增益选择不当时会引起系统的不稳定。为提高控制精度,在扰动变量可以测量时,也常同时采用按扰动的控制(即前馈控制)作为反馈控制的补充而构成复合控制系统。

ViCS系统在闭环控制电路中应用

目前,在国内,在需要快速调节或精确控制的应用场合(如某些发电、动力装置的实时控制、快速加力加压装置的实时控制、大型机床控制等等),由于一般的通用控制系统不容易达到它的控制要求,而往往是通过引进或设计专用的基于硬件(或称之为模拟)的控制系统,这样的控制系统是根据对象的特性来专门设计的,不具备通用性(每个对象就需要一套特定的控制系统),尤其是当控制对象的特性发生变化时,可能现有的控制功能就适应不了新的控制要求,要改造这样的专用控制系统又非常困难,一般都需要厂家的重新设计工作,从而给使用和维护带来不便。要是在一个高性能的通用的系统平台上通过模块化的搭接来形成控制系统硬件,再通过软件的算法实现数字控制,进而实现这样严格的控制要求,那么上面的问题就不成为问题了。这种控制系统通过下装某个特定的控制算法来实现其特定的控制功能,因而通过不同的软件下装就能实现不同的控制功能,使系统的使用和维护变得非常灵活和方便。另一方面,由于平台的开放性,它可以融于整个大系统之中,从而不会出现人们经常所提到的自动化孤岛的现象。

由于快速调节或精确控制对控制系统的性能要求非常之高,常规意义上的DCS系统往往都达不到要求。基于VXI仪器仪表总线的开放式平台,其高速的32-64位数据总线和多条硬件触发同步和时钟信号总线,使系统中的模块可以完成非常精确和复杂的任务,在高端的测控仪器系统中应用非常广泛。通过在不同的快速调节或精确控制应用领域中使用VXI系统组成通用的控制系统,并结合DCS系统的经验和方法,形成了一款实用化的VXI快速闭环控制系统产品:ViCS(VXI High-speed Control System)系统。

由于快速调节或精确控制对控制系统的性能要求非常之高,常规意义上的DCS系统往往都达不到要求。基于VXI仪器仪表总线的开放式平台,其高速的32-64位数据总线和多条硬件触发同步和时钟信号总线,使系统中的模块可以完成非常精确和复杂的任务,在高端的测控仪器系统中应用非常广泛。通过在不同的快速调节或精确控制应用领域中使用VXI系统组成通用的控制系统,并结合DCS系统的经验和方法,形成了一款实用化的VXI快速闭环控制系统产品:ViCS(VXI High-speed Control System)系统。

ViCS系统的软硬件实现

ViCS系统是通过在开放式的VXI系统平台(嵌入式控制器或IEEE1394接口的零槽控制器)上集成闭环算法控制器模块和其它相关的系统模块,形成系统的I/O和系统调节处理系统,其外围与信号调理系统相连;闭环算法控制器模块和其它相关的系统模块可以根据系统的需要来配置;闭环算法控制器模块内嵌高速DSP、内部总线和大容量内存,是一种具有I/O和独立运行控制策略的模块,它通过模块内部的总线实现快速的I/O,并进行快速的过程控制;信号调理系统的组成也是在通用的调理系统平台上通过选择与测控对象相适应的调理模块;系统的组态软件则根据硬件的组成情况和控制的策略进行相应的配置和组态,从而组成一套实际的控制系统。这样的系统,软硬件均是模块化的,系统改造、维护、升级等等均非常灵活、非常方便。

ViCS系统的测控处理部分是在开放式的VXI系统平台上集成闭环算法控制器模块和其它相关的系统模块而成;通过定义输入通道、输出通道、算法模块软件和其它相关参数来确定特定的调节器功能。闭环算法控制器模块内自成闭环控制回路,每一块闭环算法控制器模块的功能相当于一套32个控制回路的DCS控制站,多块闭环算法控制器模块集成在VXI系统平台上,通过VXI总线实现相互间的同步和通信。此外,根据系统的需要,VXI总线系统上还可以集成其它相关的模块,从而组成具有快速调节或精确控制性能,同时又兼顾通用测控性能的综合控制系统。VXI总线系统通过具有Ethernet或IEEE1394接口的模件与操作监视计算机系统连接起来,组成集散控制系统。

本文来自维库电子市场网 http://www.dzsc.com/news/, 本文地址:http://www.dzsc.com/news/html/2007-3-30/32717.html

-

全新雪铁龙C5原型车谍照 驾驶模式可控制动力输出

2025-09-28 04:30:51 查看详情 -

江南大学通信与控制工程学院

2025-09-28 04:30:51 查看详情

求购

求购