- 伺服阀

伺服阀

简要介绍

伺服阀液控伺是在伺服系统中将电信号输入转换为功率较大的压力或流量压力信号输出的执行元件。它是一 种电液转换和功率放大元件。伺服阀的灵敏度高,快速性好,能将很小的电信号(例如10毫安)转换成很大的液压功率(如几十匹马力以上),可以驱动多种类型的负载。过去人们曾把喷嘴档板阀、射流管或滑阀伺服马达等液压放大装置都列入伺服阀范围内。20世纪70年代以来,伺服阀一般仅指电液伺服阀。

伺服阀液控伺是在伺服系统中将电信号输入转换为功率较大的压力或流量压力信号输出的执行元件。它是一 种电液转换和功率放大元件。伺服阀的灵敏度高,快速性好,能将很小的电信号(例如10毫安)转换成很大的液压功率(如几十匹马力以上),可以驱动多种类型的负载。过去人们曾把喷嘴档板阀、射流管或滑阀伺服马达等液压放大装置都列入伺服阀范围内。20世纪70年代以来,伺服阀一般仅指电液伺服阀。

工作原理

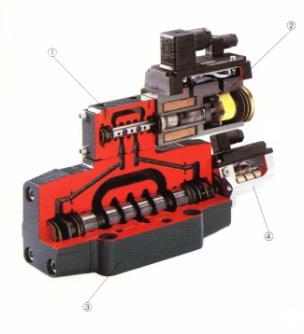

伺服阀典型的伺服阀由永磁力矩马达、喷嘴、档板、阀芯、阀套和控制腔组成。当输入线圈通入电流 时,档板向右移动,使右边喷嘴的节流作用加强,流量减少,右侧背压上升;同时使左边喷嘴节流作用减小,流量增加,左侧背压下降。阀芯两端的作用力失去平衡, 阀芯遂向左移动。高压油从S流向C2,送到负载。负载回油通过 C1流过回油口,进入油箱。阀芯的位移量与力矩马达的输入电流成正比,作用在阀芯上的液压力与弹簧力相平衡,因此在平衡状态下力矩马达的差动电流与阀芯的位移成正比。如果输入的电流反向,则流量也反向。伺服阀主要用在电气液压伺服系统中作为执行元件。在伺服系统中,液压执行机构同电气及气动执行机构相比,具有快速性好、单位重量输出功率大、传动平稳、抗干扰能力强等特点。另一方面,在伺服系统中传递信号和校正特性时多用电气元件。因此,现代高性能的伺服系统也都采用电液方式,伺服阀就是这种系统的必需元件。

伺服阀典型的伺服阀由永磁力矩马达、喷嘴、档板、阀芯、阀套和控制腔组成。当输入线圈通入电流 时,档板向右移动,使右边喷嘴的节流作用加强,流量减少,右侧背压上升;同时使左边喷嘴节流作用减小,流量增加,左侧背压下降。阀芯两端的作用力失去平衡, 阀芯遂向左移动。高压油从S流向C2,送到负载。负载回油通过 C1流过回油口,进入油箱。阀芯的位移量与力矩马达的输入电流成正比,作用在阀芯上的液压力与弹簧力相平衡,因此在平衡状态下力矩马达的差动电流与阀芯的位移成正比。如果输入的电流反向,则流量也反向。伺服阀主要用在电气液压伺服系统中作为执行元件。在伺服系统中,液压执行机构同电气及气动执行机构相比,具有快速性好、单位重量输出功率大、传动平稳、抗干扰能力强等特点。另一方面,在伺服系统中传递信号和校正特性时多用电气元件。因此,现代高性能的伺服系统也都采用电液方式,伺服阀就是这种系统的必需元件。

伺服阀结构比较复杂,造价高,对油的质量和清洁度要求高。新型的伺服阀正试图克服这些缺点,例如利用电致伸缩元件的伺服阀,使结构大为简化。另一个方向是研制特殊的工作油(如电气粘性油)。这种工作油能在电磁的作用下改变粘性系数。利用这一性质就可通过电信号直接控制油流。

应用领域

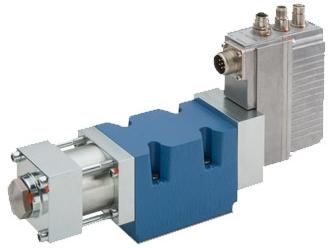

电液伺服阀广泛地应用于电液位置,速度,加速度,力伺服系统,以及伺服振动发生器中.它具有体积小,结构紧凑,功率放大系数高,控制精度高,直线性好,死区小,灵敏度高,动态性能好以及响应速度快等优点

伺服阀

伺服阀

基本组成

伺服阀由力矩马达和液压放大器组成。

伺服阀由力矩马达和液压放大器组成。

力矩马达组成

由一对永久磁铁、导磁体和衔铁、线圈和内部悬置挡板的弹簧管等组成 。

液压放大器组成

前置放大器 前置放大级是一个双喷嘴挡板阀,它主要由挡板、喷嘴、节流孔和滤油器组成。

功率放大器 功率放大级主要由滑阀9和挡板下部的反馈弹簧片组成。

选型介绍

伺服阀对于伺服阀的选取,有许多因素可考虑,但有两点是设计者必须认真对待的。

伺服阀对于伺服阀的选取,有许多因素可考虑,但有两点是设计者必须认真对待的。

1 阀的类型

在满足系统最重要指标(如阀的频宽、流量特性等) 的前提下,尽量考虑选用对油的污染敏感度低的伺服阀(而不是比例阀) 。实践证明,80 %以上伺服阀的故障与70 %以上的伺服系统的故障来自于油的污染,而油的污染最容易堵塞的是伺服阀的流道(如喷嘴挡板阀的喷嘴与挡板间的间隙,通常其间隙量小于0. 1mm) 。

就阀本身而言,一般情况下,其对油的污染的不敏感性为:大流量阀优于小流量阀(结构形式和放大级数相同前提下) ,动圈式力马达(推力或力矩大) 优于动铁式力矩马达,滑阀式(取消固定节流孔后流道变大) 和射流管式(喷嘴及其与接受孔间的距离大) 优于喷嘴挡板式,比例阀(其滑阀行程xv 大) 优于伺服阀,比例压力阀或比例拆装阀优于比例方向阀。如喷嘴挡板式伺服阀,对油的精度要求为优于NAS1638 标准的6 级( ISO4406 标准的14/ 11 级) ,而动圈式力马达式伺服阀或比例方向阀,对油的精度要求为NAS1638 标准的7 级( ISO4406 标准的15/ 12 级) 即可。而比例压力阀或比例拆装阀对油的精度要求还可再低一个等级,如NAS1638 标准的8 级( ISO 标准的16/ 13 级) ,已接近普通拖动系统对油的使用要求。

有一种考虑是设计中尽量选用比例阀,其依据是既可使系统对油的精度要求降低,又可降低成本。笔者认为这种想法是不足取的。因为比例阀不仅频响低(一般低于10 赫芝,新设计概念的“比例阀”另当别论,因其已超出了传统比较阀的范畴,且价格不菲) ,更要紧的是,由于结构原理和加工精度等原因,它的非线形区(死区) 范围大。所以选用比例阀作闭环控制的直接后果是:

(1) 使整个系统的频响大大降低。由控制理论分析知,即使执行机构(即缸) 的频响再高,整个系统的频宽也不会大于10 赫芝。

(2) 有可能使控制系统不稳定(由控制理论非线形分析可知) ,造成伺服液压缸无法正常工作。所以,在选用比例阀时应慎重。一般认为,在满足频响(由分析知,当阀的频响大于3 倍缸的频响时,系统动特性就由缸的频响决定) 的前提下,对于中小流量(小于100 升/ 分) 情况,建议选用单级动圈式马达驱动滑阀式伺服阀(如Moog633 、634 等,其频响很易做到80 - 100 赫芝) 。对于大流量(100 升/ 分以上) ,建议选用动圈式力马达为先导级的滑阀式多级伺服阀(如上海液压件一厂的DY系列、北京机械工业自动化所的SV 系列等,其频响可达50 - 80 赫芝) 。

这种仅供参考的选取,可以兼顾伺服缸对动态性能的要求和对油的污染度的要求。

伺服阀2 阀的流量

伺服阀2 阀的流量

一般选取的顺序是,先由执行机构最大负载pL下应达到的速度确定负载流量QL ,再由QL 确定系统的空载流量QS ,即

QS = QL

pS

pS - pL

式中: pS -系统供油压力:

pL -负载压力

定出QS 后,再由样本选取规定阀压降ΔpN (一般为7MPa) 下的空载流量QR ,即:

QR = QS

ΔpN

pS

这样,阀的流量就可以初步确定下来了。

但是,考虑到输入信号的多变性(常会大于预计输入信号的最大值,此时会引起流量饱和,劣化系统的品质指标) ,为使控制系统具有较强的适应性,建议实际选用的伺服阀的空载流量QR应大于或等于2 倍的计算空载流量QR 。阀的规格过大的不足是响应慢(因惯量大) ,且阀的大行程得不到经常有效的工作和磨合,系统的灵敏度也差。

改善这种状况有效的做法是,选用两个较小规格的伺服阀,其流量之和等于所需的一个大规格阀的流量,将其并联使用,这可在几乎不增加成本的前提下明显改善伺服缸的动特性。

常见故障

伺服阀1 力矩 马达部分

伺服阀1 力矩 马达部分

1.1 线圈断线 :引起阀不动作,无电流。

1.2 衔铁卡住或受到限位 :原因为工作气隙内有杂物,引起阀门不动作。

1.3 球头磨损或脱落 :原因为磨损 ,引起伺服阀性能下降 ,不稳定 ,频繁调整。

1.4 紧固件松动 :原因为振动 ,固定螺丝松动等,引起零偏增大。

1.5 弹簧管疲劳:原因为疲劳,引起系统迅速失效 ,伺服阀逐渐产生振动,系统震荡,严重 的管路也 振动 。

1.6 反馈杆弯曲:疲劳或人为损坏 ,引起阀不能正常工作 ,零偏大 ,控制电流可能到最大。

2 喷嘴挡板部分:

2.1 喷嘴或节流孔局部或全部堵塞 :原因为油液污染。引起频响下降,降低 ,严重的引起系统 不稳定 。

2.2 滤芯堵塞:原 因为油液污染。引起频响下降 ,分辨率降低 ,严重的引起系统摆动。

3 滑阀放大器部 分 :

1 刃边磨损 :原因为磨损。引起泄漏 ,流体躁声大 ,零偏大 ,系统不稳定 。

2 径 向滤芯磨损 :原因为磨损。引起泄漏增大,零偏增大 ,增益下降。

3 滑 阀卡滞 :原因为油液污染 ,滑阀变形。引 起波形失真,卡死。

4 其它部 分 :

4.1 密封件老化 :寿命已到或油液不符。引起阀 内外渗油 ,可导致伺服阀堵塞。

-

奥迪二次空气泵电磁阀在哪(奥迪二次空气泵继电器的作用)

2025-10-04 14:16:50 查看详情 -

奥迪漏气阀产生的主要原因(奥迪漏气阀什么意思)

2025-10-04 14:16:50 查看详情 -

奥迪a4egr阀是什么(奥迪a4egr阀是什么东西)

2025-10-04 14:16:50 查看详情 -

13年奥迪A8L助力单向阀在什么地方(13年奥迪A8L助力单向阀在哪)

2025-10-04 14:16:50 查看详情 -

奥迪a6cvt更换阀体步骤(奥迪a6cvt更换阀体步骤介绍)

2025-10-04 14:16:50 查看详情 -

奥迪q5更换废气阀如何调(奥迪q5更换废气阀怎么调)

2025-10-04 14:16:50 查看详情

求购

求购