- 冷喷涂

冷喷涂

原理

冷喷涂是一种金属、陶瓷喷涂工艺,但是它不同于传统热喷涂(超速火焰喷涂,等离子喷涂,爆炸喷涂等传统热喷涂),它不需要将喷涂的金属粒子熔化,所以喷涂基体表面产生的温度不会超过150摄氏度。同时,陶瓷烧结温度在1500摄氏度以上,所以冷喷涂可以将陶瓷涂层(如氧化铝)喷涂在几乎所有基体上,但如果金属粒子没有达到超音速则无法附着。

它的中文别称有很多:超音速冷喷涂、气体动力喷涂、冷喷、冷气动力喷涂、快速喷涂、运动金属化、动力喷涂和动力金属化等等。英文名称为:GDS (Gas Dynamic Spray)或 GDCS (Gas Dynamic Cold Spray)。

历史

在80年代,原苏联科学院西伯利亚分院的理论和应用力学研究所的研究员在空洞试验中发现,当机体表面涂抹金属粉未后,超音速气流通过,能使金属粒子在机体表面附着的十分牢固,因此开始了对GDS气体动力喷涂的技术的研究。90年代,原苏联解体后该技术得到了公开。

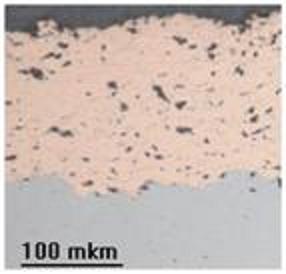

在2000年以前,冷喷涂是一个新的技术,并不被重视。近十几年以来,本方法在各领域发展得如此之快,是与它的基本特性有直接的关系。这个特性就是能采用未熔融的金属颗粒,在被加工表面上制造金属涂层。冷喷涂技术与众所周知的热喷涂方法不同,涂层气孔率很低,基体材料和涂层的热负荷很小,材料氧化少,消除了涂层中结晶化不均匀的现象。

从原苏联解体技术被公开后,经过20多年的研究,该技术被分为二个研究方向,分别是高压与低压气体动力冷喷涂技术。

其中德国,美国,新西伯利亚只对高压进行研究,俄罗斯的OPSC中心是世界上唯一研究低压冷喷涂(GDS气体动力喷涂)技术的。

因为高压技术存在的弊端,目前被广泛推广的气体动力喷涂设备只有OPSC中心开发的DYMET 超音速低压冷气动力喷涂技术。在十五多年的推广中,DYMET设备以在全球范围内已经被1000多家企业、学校和科研单位使用。

传统的缺点

火焰喷涂,等离子喷涂,高速火炎喷涂和爆炸喷涂等传统金属喷涂工艺都存在共同的弊端。首先,喷涂工艺需要融化金属粒子,导致喷涂温度高,使机体内部产生热应力,机体表面产生热变形。其次,因为除火焰喷涂外都无法人工操作,操作危险。此外,传统热喷涂工艺很难控制喷涂面积与厚度,所以与喷涂效果差。并且设备不便携带。

优点

高压冷气动力喷涂使用的压缩空气为15个大气压(psi)以上,DYMET低压冷气动力喷涂使用的压缩空气为10个大气压(psi)以下。对比传统热喷涂技术,高压以及低压冷气动力喷涂的技术有以下共同优势。

高压冷气动力喷涂使用的压缩空气为15个大气压(psi)以上,DYMET低压冷气动力喷涂使用的压缩空气为10个大气压(psi)以下。对比传统热喷涂技术,高压以及低压冷气动力喷涂的技术有以下共同优势。

- 首先喷涂机体的表面瞬间温度不超过150度,

- 体感温度为70度

- 喷涂致密性好

- 可喷涂任意厚度的涂层

- 可以在任何金属、玻璃、陶瓷和岩石表面喷涂。

优劣比较

高压冷喷涂(冷气动力喷涂)因噪音大,压力要求最小达到15个大气压,导致设备庞大无法移动。此外,部分设备需要在氦气,氮气或惰性气体下操作,因噪音超过100分贝,压力要求高与危险气体的实用,导致安全性低成本高。而且耗气量与粉末消耗量大,喷涂定向性差。高压冷喷涂设备的拱粉装置十分的复杂,它采用真空填充式拱粉桶,光送粉桶就造价15万元。而且因高压设备无工艺基础,喷涂出的涂层不平整且容易产生沙眼。

相对高压的15个大气压的最低要求,低压冷(冷气动力)喷涂设备的工作气压仅为5-8大气压以下。它基本无工况要求,噪音小于60分贝。它无高温,无火焰,无危险气体,无辐射和化学废料,可徒手操作,安全性高,且定向性及好。在不使用模具的情况下喷涂面积可小于高压冷喷涂,即其可操作性更好。

设备制造商

大多数气体动力喷涂技术的研究,促使各单位设计制造了各种不同的喷涂设备。这些自制的设备是在实验室内设计制造的;它们大多数,不是单台为从事实验研究工作用,就是为了某项特定任务的需要而设计制造的。目前国内有西安交通大学、中科院金属研究所、北京科技大学、大连理工大学、重庆大学、集美大学、西北工业大学等制造了自制的冷喷涂设备,以用于研究。

目前能批量生产供应市场的气体动力喷涂设备的单位有:CGT(德国)、Интерметкомпозит(IMC)(新西伯利亚)、Inovati(美国)和ОЦПН(OPSC)(俄罗斯)。日本等离子技研公司的冷喷涂设备(高压)目前在国际上逐渐推广开来,设备使用温度可达1000 C,可制备致密的高温合金、钛合金等涂层。

其中四家主要技术参数列入下表:

| 生产者 | CGT(德国) | Inovati(美国) | IMC(新西伯利亚) | OPSC(俄罗斯) |

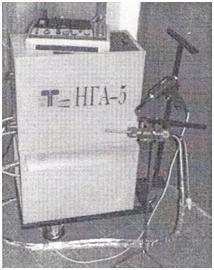

| 设备型号 | Kinetics | KM | НГА-5 | Dymet |

| 工作气体 | 氮/氦 | 氦 | 空气 | 空气 |

| 压力,大气压 | 25-40 | 35 | 15-20 | 5-8 |

| 耗气量,米/分 | 2-4 | 0.2 | 2 | 0.4 |

| 功率,千瓦 | 30-47 | 2.5 | 18 | 3.3 |

设备

| 生产者 | CGT(德国) | Inovati(美国) | IMC(新西伯利亚) | OPSC(俄罗斯) |

| 设备型号 | Kinetics | KM | НГА-5 | Dymet |

| 工作气体 | 氮/氦 | 氦 | 空气 | 空气 |

| 压力,大气压 | 25-40 | 35 | 15-20 | 5-8 |

| 耗气量,米/分 | 2-4 | 0.2 | 2 | 0.4 |

| 功率,千瓦 | 30-47 | 2.5 | 18 | 3.3 |

CGT

IMC

上图为CGT公司生产的Kintics-3000设备“Kinetics”设备是在Х.克列也的领导下研究工作的基础上,由CGT公司生产的,并在电气工业中找到了应用,即在散热片上涂铜层。另外,还有一些公司曾有个别定货。大部分还是在实验室作研究使用。下图所载的就是设备的图片。Kinecics设备的噪声很大,工作时必须采用隔音操作箱。采用“Kinetics”设备,其喷嘴一般要固定在工业机器人操作装置上。

上图为CGT公司生产的Kintics-3000设备“Kinetics”设备是在Х.克列也的领导下研究工作的基础上,由CGT公司生产的,并在电气工业中找到了应用,即在散热片上涂铜层。另外,还有一些公司曾有个别定货。大部分还是在实验室作研究使用。下图所载的就是设备的图片。Kinecics设备的噪声很大,工作时必须采用隔音操作箱。采用“Kinetics”设备,其喷嘴一般要固定在工业机器人操作装置上。

该系列设备已经被苏尔寿-美科公司收购,其主要负责人另外成立公司,制造类似的设备销售。

Inovati

НГА-5型喷涂设备Интерметкомзит(IMC)公司在尤·吉库研究的基础上,采用经典气体动力喷涂技术,设计制造了НГА型号的喷涂设备。其供粉末的位置,在喷嘴的临界断面处。但该设备目前尚未找到广泛的应用。由于功率小和气体消耗少,它可以手动操作,

НГА-5型喷涂设备Интерметкомзит(IMC)公司在尤·吉库研究的基础上,采用经典气体动力喷涂技术,设计制造了НГА型号的喷涂设备。其供粉末的位置,在喷嘴的临界断面处。但该设备目前尚未找到广泛的应用。由于功率小和气体消耗少,它可以手动操作,

OPSC

上图为Inovati 公司生产的KM型喷涂设备Inovati 公司生产的KM型设备,既可以在钢结构件上喷涂局部铝涂层,也可以在航天和航空技术中制造专用涂层。尽管该产品粉末沉积效率高,但其应用范围也是有限的,因为它必须采用氦气驱赶颗粒。采用氦气回收装置,可以扩大它的应用范围。KM型喷涂设备示于下图。为了实现氦气的回收,整个喷涂过程必须在密闭环境中进行[1]。

上图为Inovati 公司生产的KM型喷涂设备Inovati 公司生产的KM型设备,既可以在钢结构件上喷涂局部铝涂层,也可以在航天和航空技术中制造专用涂层。尽管该产品粉末沉积效率高,但其应用范围也是有限的,因为它必须采用氦气驱赶颗粒。采用氦气回收装置,可以扩大它的应用范围。KM型喷涂设备示于下图。为了实现氦气的回收,整个喷涂过程必须在密闭环境中进行[1]。

设备比较

上图为OCSP生产的Dymet 423型,便携设备奥柏尼斯粉末喷涂中心生产的Dymet设备,具有非常低的驱动气体的要求和够低的功率要求。它们主要是手动操作,也可以利用操作器进行自动操作。Dymet 423型设备。尽管该设备的生产效率较低,但它可以解决局部修理和小批量生产中的许多技术任务。由于设备结构紧凑和对工作气体要求很低,Dymet已得到了广泛的应用。目前已有几百台设备应用在俄罗斯和国外被使用。有17个国家在应用,北美购买了Dymet技术,生产了产品,但只能在北美销。DYMET设备以在全球范围内已经被1000多家企业、学校和科研单位使用[2]。

上图为OCSP生产的Dymet 423型,便携设备奥柏尼斯粉末喷涂中心生产的Dymet设备,具有非常低的驱动气体的要求和够低的功率要求。它们主要是手动操作,也可以利用操作器进行自动操作。Dymet 423型设备。尽管该设备的生产效率较低,但它可以解决局部修理和小批量生产中的许多技术任务。由于设备结构紧凑和对工作气体要求很低,Dymet已得到了广泛的应用。目前已有几百台设备应用在俄罗斯和国外被使用。有17个国家在应用,北美购买了Dymet技术,生产了产品,但只能在北美销。DYMET设备以在全球范围内已经被1000多家企业、学校和科研单位使用[2]。

展望

气体动力喷涂技术与热喷涂方法比较,首先是材料不存在氧化和基体被加热的温度低;特别重要的是低气孔率和厚金属涂层的气体渗透性低。其次,其厚度达到10毫米时,涂层与基体的结合力仍然很高。 目前气体动力喷涂技术已得到了很好的实际应用。为了改善电接触和热交换,研制了铜涂层;在新西北利亚理论和实用力学研究所研制了铝电缆头上喷铜层的设备。CGT公司的Kinetics-3000已应用于电子技术中铝散热器上喷铜层。Dymet设备已用于电解槽的铝触点上喷涂铜;在大型铜母线接触面上喷涂锡和铝,以及在强电流铝母线接触表面上喷涂镍和铜。一般地说,在电工技术中,喷涂层比较薄,约小于1毫米。

同样可以用薄涂层来作防锈保护。Inovati公司的KM设备用于在钢结构表面上喷涂局部的铝层。聚美特设备用于:在焊缝和钢结构的选定表面上局部喷涂锌层;喷涂铅和镍,保护工作在腐蚀环境中的另件。镍涂层和铝涂层能降低高温腐蚀的速度。

气体动力喷涂技术在复原和改变金属另件的尺寸(例如铝合金另件)的工作范围内具有广泛的应用。此时,涂层的厚度,从十分之几毫米到几十毫米。这样以来,说是喷涂,还不如说是生长金属。例如,Praxair公司用体动力喷涂技术复原已磨损的螺旋浆飞机推进器的叶片。聚美特设备,结构紧凑,使用方便,广泛地应用于汽车发动机缺陷的修理;小批量生产中,修正铸件的缺陷和聚合物造模的模型。

气体动力喷涂所制造的涂层的气体渗透率低。这允许不采用聚合物也能恢复金属结构的密封性。Dymet设备能用于在汽车空调器的铝薄壁散热片;在航天技术中消除制件焊接连接中的微气泄漏;以及已在库怡托夫研究所(原子能所)用于复原回转加速器铜制外壳的密封性。

在任何金属和陶瓷表面上,采用气体动力喷涂技术,获得任意厚度的涂层。因此,

气体动力喷涂技术和dymet设备,在很多生产制造和修理部门获得推广和应用[3]。

词条图册

冷喷涂(气体动力喷涂)方法是重要的金属喷涂技术之一,它属于低温和高速的技术领域。颗粒的变形和固化过程是在足够低的温度下进行的。也就说,颗粒始终是处在固体状态,而不是液体状态。因此,要加强研究和设计制造出专门设备。这一点国内已经开始有专家大力宣传。

由于技术参数的区别和各方研究人员的假设前提不同,冷喷涂技术具有很多名称:“冷喷涂”,“快速喷涂”,“运动金属化”“动力喷涂”和“动力金属化”等,不管他们有什么技术差异,但它们都包函着同一个意思。金属颗粒加速是按照气体动力学定律进行的,金属颗粒与基体的相互动力作用也是如此。因此,采用名称“气体动力喷涂”,在整体上能比较完善地描绘本方法和过程的实质。

目前,随着气体动力喷涂技术研究的发展,它在修理行业和生产制造行业中,实际应用会更加广泛。可以肯定地说,气体动力喷涂技术已进入了实际应用的阶段,它将在现代涂层制造技术中占有一席之地[2]。

-

一汽解放氢气直喷发动机点火成功 上海车展:一汽

2025-08-26 06:06:20 查看详情 -

一汽首款插混MPV 一汽解放氢气直喷发动机点火成功

2025-08-26 06:06:20 查看详情 -

一汽解放氢气直喷发动机点火成功 工况法最大续航565km

2025-08-26 06:06:20 查看详情 -

一汽解放氢气直喷发动机点火成功 一汽奔腾规划全新轿车

2025-08-26 06:06:20 查看详情 -

一汽解放氢气直喷发动机点火成功 售价12.09万元

2025-08-26 06:06:20 查看详情 -

一汽解放氢气直喷发动机点火成功 或定名皇冠威尔陆

2025-08-26 06:06:20 查看详情 -

一汽解放氢气直喷发动机点火成功 大众TALAGON申报图曝光

2025-08-26 06:06:20 查看详情 -

一汽解放氢气直喷发动机点火成功 中网造型有调整

2025-08-26 06:06:20 查看详情 -

一汽解放氢气直喷发动机点火成功 与CC猎装版相近

2025-08-26 06:06:20 查看详情 -

一汽解放氢气直喷发动机点火成功 一汽奔腾E05将于4月上线

2025-08-26 06:06:20 查看详情

求购

求购