- 超临界气体

超临界气体

气体定义

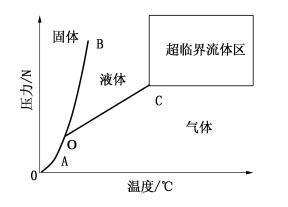

图1纯物质的相图超临界气体的名称,根据不同的领域又可称做高密度气体、高压气体、超高压气体等。处于超临界状态的气体性质已经完全不同于它在常温常压下的性质。如它具有与液体相近的密度、表面张力很小(几乎接近0)、导热系数比常压气体大、粘度低等性质,并且很容易通过压力的调节来控制。超临界气体是一种具有独特性质的气体,它是指处在临界温度(TC)和临界压力(PC)之上的气体,如图1所示。图1中曲线AO表示气-固平衡升华曲线,曲线CO表示气-液平衡的饱和液体的蒸气压曲线,点O是气-液-固三相共存的三相点,将气体沿气-液饱和线升温,到达图1中C点时,此时气-液界面消失,体系性质变得均一,没有气体和液体之分,故称C点为临界点,其对应的温度和压力分别称为临界温度和临界压力,右上角即超临界气体所处的区域。

图1纯物质的相图超临界气体的名称,根据不同的领域又可称做高密度气体、高压气体、超高压气体等。处于超临界状态的气体性质已经完全不同于它在常温常压下的性质。如它具有与液体相近的密度、表面张力很小(几乎接近0)、导热系数比常压气体大、粘度低等性质,并且很容易通过压力的调节来控制。超临界气体是一种具有独特性质的气体,它是指处在临界温度(TC)和临界压力(PC)之上的气体,如图1所示。图1中曲线AO表示气-固平衡升华曲线,曲线CO表示气-液平衡的饱和液体的蒸气压曲线,点O是气-液-固三相共存的三相点,将气体沿气-液饱和线升温,到达图1中C点时,此时气-液界面消失,体系性质变得均一,没有气体和液体之分,故称C点为临界点,其对应的温度和压力分别称为临界温度和临界压力,右上角即超临界气体所处的区域。

气体性质

处于超临界状态的气体性质已经完全不同于它在常温常压下的性质。例如,它具有与液体相近的密度、表面张力很小(几乎接近于0)、导热系数比常压气体大、粘度低等性质,并且其性质很容易通过压力的调节来控制。如下表是气体在超临界和常温常压下的性质。

| 性质 | 气体种类 | |

| 常温常压气体 | 超临界气体 | |

| 粘度系数/(uPa·s) | 1×10-4~3×10-4 | 2×10-5~1×10-4 |

| 导热系数/[kW·(m/K)] | 5×10-3~3×10-2 | 3×10-2~7×10-2 |

| 扩散系数/(cm2/s) | 5×10-6~3×10-4 | 1×10-8~1×10-6 |

| 密度/(g/cm3) | 6×10-4~2×10-3 | 0.2~0.5 |

常用的超临界气体有乙烷、乙烯、丙烷、甲苯、CO2等。其中以CO2应用最多,其在相平衡、移动性、热力学性质、安全经济性等方面具有无可比拟的优点。以CO2为例,超临界气体的性质如下。

溶解特性

| 性质 | 气体种类 | |

| 常温常压气体 | 超临界气体 | |

| 粘度系数/(uPa·s) | 1×10-4~3×10-4 | 2×10-5~1×10-4 |

| 导热系数/[kW·(m/K)] | 5×10-3~3×10-2 | 3×10-2~7×10-2 |

| 扩散系数/(cm2/s) | 5×10-6~3×10-4 | 1×10-8~1×10-6 |

| 密度/(g/cm3) | 6×10-4~2×10-3 | 0.2~0.5 |

相平衡

如下为CO2的溶解特性:

(1)相平衡方面:对较多的有机物有良好的溶剂性质,与水的互相溶解性较少,与浸出成分比较具有较高的挥发性;

(2)移动性:其粘度低,扩散系数大;

(3)热力学性质:易于达到临界点,蒸发中热量低;

(4)安全性及经济性:无毒不燃,低价格,易获取。

粘度和扩散系数的关系

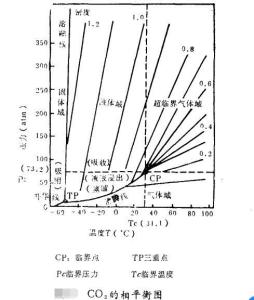

图2二氧化碳的相平衡图图2为二氧化碳的相平衡图。图2中表示有气相、固相与液相的相对位置,以及各种分离方法的温度和压力的大致范围。TP为三相点(Pt=5.25bar,t=-56.7℃),CP为气液的临界点(PC=73.7bar,tC=31.05℃)。气-液平衡曲线以三相点TP为始点,以临界点CP为终点。固-液平衡线以三相点为始点,它随着温度的上升而急速升高,在40℃时,压力约达700bar。蒸馏操作通常在液-气平衡线附近进行,液体浸出限于液相范围之内,超临界气体浸出限于临界温度与临界压力以上的范围。不挥发性成分在超临界气体中的溶解度,大体上与气体成分的密度成比例。也就是说,超临界气体浸出,就是依据这种压力和密度的稍许改变,使密度大幅度变化这一超临界领域的独特性质的一种分离方法。

图2二氧化碳的相平衡图图2为二氧化碳的相平衡图。图2中表示有气相、固相与液相的相对位置,以及各种分离方法的温度和压力的大致范围。TP为三相点(Pt=5.25bar,t=-56.7℃),CP为气液的临界点(PC=73.7bar,tC=31.05℃)。气-液平衡曲线以三相点TP为始点,以临界点CP为终点。固-液平衡线以三相点为始点,它随着温度的上升而急速升高,在40℃时,压力约达700bar。蒸馏操作通常在液-气平衡线附近进行,液体浸出限于液相范围之内,超临界气体浸出限于临界温度与临界压力以上的范围。不挥发性成分在超临界气体中的溶解度,大体上与气体成分的密度成比例。也就是说,超临界气体浸出,就是依据这种压力和密度的稍许改变,使密度大幅度变化这一超临界领域的独特性质的一种分离方法。

气体反应

超临界气体的密度与液体大体相同,粘度只有通常气体的2~3倍,约为液体的1/10,扩散系数较液体大10倍。也就是说,与采用液体溶剂浸出相比较,采用超临界气体为溶剂进行浸出,物质的移动可以加快,因而在短时间内即能够很好地进行浸出与分离。另外,由于它具有这样良好的输送特性,在通常的固体原料浸出中,原料的粉碎等前处理工艺过程亦可大大简化。

不均一催化剂的反应

超临界气体具有液态物质的高密度,扩散系数高达液体的10倍。因此,可考虑将超临界气体作反应媒体使用。其结果既可使高温热分解反应的温度大幅度降低,又可防止炭的析出和避免活性容积变化,还可加快反应速度。

反应加分离工艺流程

在流通式装置中,用包复氯代已烷的矾土作载体的催化剂,进行1-已烯(临界温度231摄氏度,临界压力3.11兆帕)的异性化反应。在250摄氏度、1.50兆帕(临界以下),可看到二小时后催化剂活性开始下降。这是因焦化而生成了C12-C30的齐聚物之故。因此,若反应在同样温度、49.98MPa下进行,齐聚物将溶解在超临界已烯中而被除去,催化剂活性可保持很长时间。即使加入能引起催化剂中毒的MoS2,在同样条件下进行实验,MoS2也可在超临界气体中除去,催化剂也可保持良好的活性。

气体浸出

由超临界二氧化碳生产乙二醇(EG)是一条反应加分离的工艺路线。二氧化碳在最初阶段作为萃取溶剂,后阶段作为反应的催化剂而发生作用。在乙烯氧化物(ED)水溶液中,加入100摄氏度以下、30.40兆帕的二氧化碳,萃取乙烯氧化物,然后二氧化碳和乙烯氧化物进入以胺卤化物等为催化剂的反应器中,从上面流出触媒、乙烯碳酸盐和二氧化碳。该溶液经加水分解,成为乙二醇(EG)和二氧化碳。在最后工序,二氧化碳在减压下与乙烯氧化物和触媒分离,再循环使用。

影响因素

超临界气体浸出作为一种新型的分离技术,引起人们极大的兴趣和重视,特别是它可在较低的温度下进行分离操作,因而在节约能源以及从各类天然物中制取对人体无害的、有益于健康的产品上有着明显的优点。

浸出工艺

影响超临界气体浸出操作的重要因素是气体的溶解性与选择性。支配溶解度的因素在于:(1)超临界气体的分子与溶质(被浸出物质)间的相互作用,即分子间的引力、分子的大小等;(2)被浸出物质(溶质)的蒸气压;(3)温度、压力等操作条件。

气体萃取

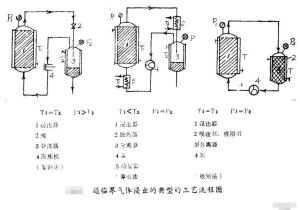

图3超临界气体浸出工艺流程图超临界气体浸出法可分为直接法与间接法两类。直接法是将液体或固体混合物中的特定的成分(溶质)在选择的超临界气体中使之溶解进行分离。间接法是在由二种以上成分所组成的液体混合物中,将超临界气体溶解、分离与浓缩特定的成分。直接法可作为高精度的分离技术用于食品、医药等方面;间接法作为有效的节能技术可用于化学原料与能源工程。

图3超临界气体浸出工艺流程图超临界气体浸出法可分为直接法与间接法两类。直接法是将液体或固体混合物中的特定的成分(溶质)在选择的超临界气体中使之溶解进行分离。间接法是在由二种以上成分所组成的液体混合物中,将超临界气体溶解、分离与浓缩特定的成分。直接法可作为高精度的分离技术用于食品、医药等方面;间接法作为有效的节能技术可用于化学原料与能源工程。

超临界气体浸出工艺主要由在浸出装置中采用超临界气体对目的成分(溶质)浸出工程、在分离装置中将目的成分与超临界气体的分离工程所组成。根据分离方法的不同,它主要可分为如图3所示的三种方式,即等压法、等温法、吸附法。

(1)等温法即采用压力变化方式进行分离的方法。浸出器与分离器在等温条件下,将浸出相减压分离溶质。超临界气体采用压缩机加压,再重新返回浸出器。

(2)等压法即采用变化温度的方式进行分离的方法。在等压的条件下,将浸出相加热升温分离气体与溶质。气体经压缩冷却后重新返回至浸出器。

(3)吸附法即采用吸附剂进行分离的方法。在分离器中放入吸附剂,在等压、等温的条件下,将浸出相中的溶质吸附。气体经压缩返回至浸出器。

气体应用

超临界二氧化碳中溶质的扩散系数超临界气体萃取具有以下特点:(1)与膜分离技术一样,比蒸馏分离节能;(2)可得到传统法(液体萃取和蒸馏)难以得到的高质量产品;(3)符合环保和安全的要求。特别是二氧化碳,操作温度即临界温度接近常温(31.1℃),也能满足节能和提高产品质量的要求。

超临界二氧化碳中溶质的扩散系数超临界气体萃取具有以下特点:(1)与膜分离技术一样,比蒸馏分离节能;(2)可得到传统法(液体萃取和蒸馏)难以得到的高质量产品;(3)符合环保和安全的要求。特别是二氧化碳,操作温度即临界温度接近常温(31.1℃),也能满足节能和提高产品质量的要求。

超临界气体萃取在高分子工业中有广泛应用:

(1)高聚物的分离

多段分离器用于进行各种高聚物和油类的分离,对高聚物中的润滑油、工作流体、表面活性剂等,特别是高纯度、分子量分布区狭小的物质的分离是极需要的。聚苯乙烯和聚异丁烯等就是这类分离对象。

(2)聚合物和有机溶剂的分离

从溶剂和聚合物组成的聚合物溶液中除去溶剂,常使用水蒸汽加热的方法。该法的缺点是能耗高、处理时间长,易造成高聚物的热劣化。因此可考虑用超临界萃取法。

常用的聚合物有机溶剂的超临界温度均在20℃以上。将其作为超临界气体使用,温度过高,无法防止聚合物的劣化。如果加入具有低临界温度的气体(如二氧化碳和乙烯等),将溶剂和气体的超临界温度急剧降低,可利用混合物的超临界把溶剂除去。

(3)活性炭的再生

活性炭再生法中的高温加热法正在广泛应用,另外还有通过溶剂和药液的液相解吸而使活性炭得到再生并回收吸附剂的方法。因此,有人设计出使用超临界气体的再生解吸法。这就是利用超临界气体、溶质的高溶解性和扩散速度,可望提高粒子内部的扩散速度。此法与液相解吸和加热再生相比,具有流程简单、节省能源、活性炭平均寿命长、溶剂可回收的优点。

制备微孔聚合物

在聚合物加工领域,超临界气体也在制备微孔聚合物、聚合物微粒、辅助改性聚合物等方面得到广泛应用。

制备聚合物微粒

微孔聚合物是指泡孔直径0.10~10.0μm、泡孔密度109~1015个/cm3、材料密度可比发泡前减少5%~10%的泡沫材料,其独特的结构赋予了它与其他材料所不具备的冲击强度高、介电常数低、导热系数低等优良性能。

用超临界气体制备微孔聚合物是由美国麻省理工大学借助超临界二氧化碳气体首先研制成功的一种物理发泡技术。这个技术要比传统的聚合物化学发泡技术环保,这是因为微孔聚合物的发泡剂是二氧化碳或氮气等对环境没有污染的气体。

另外,与传统的聚合物化学发泡技术相比,微孔发泡具有以下特点:(1)微孔发泡是靠均相超临界气体/聚合物体系的热力学不稳定来诱导的;(2)微孔发泡的成核数远远大于一般的化学发泡技术;(3)由于微孔聚合物的泡孔尺寸要比传统化学发泡的聚合物泡孔尺寸小,这就要求泡孔长大阶段的时间要控制在0.01s之内,显然微孔聚合物泡孔长大控制技术要比一般发泡技术的要求要高。

改变聚合物的流变和相行为

聚合物微粒在化工领域已经得到广泛的应用,它可以作为吸附剂、色谱柱固定相以及催化剂载体等。用超临界气体制备聚合物微粒的技术已经引起了人们的重视,主要制备方法有:快速膨胀法、抗溶剂法以及压缩流体抗溶剂法等。

(1)超临界气体快速膨胀法(RESS)

超临界气体快速膨胀法(RESS)利用了超临界气体的溶解能力随压力变化的特性。其过程是将溶有聚合物的超临界气体通过喷嘴高速注入容器中,由于容器中压力降低而使超临界气体膨胀生成气态,从而使溶质在其中的溶解能力迅速降低而析出聚合物微粒。由于此法制备的聚合物微粒尺寸小、操作简单、对设备要求不高而得到广泛应用。但是此法只适用于溶解于超临界气体中的聚合物,因此它在制备不能在超临界气体中溶解的聚合物微粒方面的应用受到限制。

(2)超临界气体抗溶剂法(SAS)

超临界气体抗溶剂法(SAS)首先将不溶于超临界气体中的聚合物溶解于合适的有机溶剂中,然后把有机溶剂置入超临界气体,由于超临界气体在许多有机溶剂中的溶解度非常大,这样超临界气体扩散溶剂中后会使有机溶剂的体积迅速膨胀。溶解在有机溶剂中大量的超临界气体可以使有机溶剂对聚合物的溶解能力大大降低,溶液出现过饱和现象,就可以析出粒度极细的聚合物微粒。SAS法可以很灵活地控制粒子尺寸、形状和结构,SAS可以看作RESS的补充,因为它可以克服RESS的局限性。

-

HTJL-Ⅲ高精度SF6气体检漏仪

2025-09-20 17:29:34 查看详情

求购

求购