- 智能润滑

智能润滑

释义词目智能润滑

拼音: zhì néng rùn huá

英文:Intelligent Lubrication,IL

[英][inˈtelidʒənt][ˌlu:brɪˈkeɪʃən][美][ɪnˈtɛlədʒənt][ˌlubrɪˈkeʃən]

基本解释

[智能润滑] 指将人的智慧和行动能力应用于润滑领域。

定义

定义:应用先进的液压润滑技术结合先进自动控制技术及传感器技术对润滑部位进行适当润滑、精益润滑,使润滑部位达到最佳润滑状态,并对润滑状态进行监控及全面管理。

应用学科:电子科学与技术、机械工程、摩擦学、计算机科学与技术、信息与通信工程、控制科学与工程。

世界智能润滑发展史

1928年 德国林肯发明了双线润滑系统,解决了长期以来人加油的历史

1937年 美国林肯发明了单线递进式润滑系统,丰富了润滑系列的产品

1960年 德国莱伯斯发明了油气润滑项目

2000年 中国发明智能干油润滑,解决了干油润滑无法设定供油量和出油信号检测问题

技术介绍

本技术涉及润滑领域,是一种新型的智能润滑方式。

背景技术

在智能润滑产生之前,润滑领域主要存在单线递进式润滑、双线及多线润滑,这三种形式的润滑方式占据市场90多年,至今仍有应用。干油集中润滑系统发展至今,无论国内国外,始终围绕着单线递进式润滑、双线及多线润滑系统几种润滑系统发展,但三种润滑系统在不同程度上都存在原理上不能解决的不足,主要表现在以下几方面:

单线递进式润滑系统

原理:是只有一根主管线,通常由一个柱塞泵将润滑剂注入到主管线中,并通过单线递进式分配器将润滑剂一级一级的送到下一级分配器最后到各润滑点,只要有一个润滑点不出油,所有的递进式配齐都不在出油,系统压力便会升高,到报警上限时系统报故障停止运行。

依据原理系统有以下几点弊端:

1)维护效率低,也就是系统原理直接影响的系统的安全性,一旦单个润滑点不出油,系统所有点都不在出油,如果想查找故障需要一个一个的润滑点进行排查,直到找到具体润滑点位为止,检修起来相当费时。

2)供油半径小,由于单线是一级一级的分配,这些对支管道要求不能超过2米,过长直接影响润滑的质量,系统只适合若干个润滑点间的距离较近的场所。

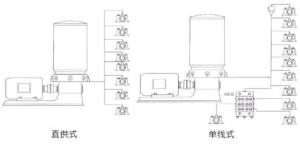

双线集中润滑系统

双线集中润滑系统原理图原理: 双线式集中润滑系统主要由润滑泵、换向阀、压力操纵阀(或压差开关)、双线分配器、电控箱和两条供油管道组成,润滑泵输出的润滑脂,经换向阀交替由两条供油管输送到双线分配器,经过双线分配器定量地分配到各润滑点。供油管内的压力达到分配器所需动作压力,分配器进行动作,而分配器动作完成又使油管内压力继续上升,当供油管各次压力都使分配器完成动作(系统完成一次给油运行)后,系统压力升到换向阀换向压力,换向阀换向进行二次给油。

双线集中润滑系统原理图原理: 双线式集中润滑系统主要由润滑泵、换向阀、压力操纵阀(或压差开关)、双线分配器、电控箱和两条供油管道组成,润滑泵输出的润滑脂,经换向阀交替由两条供油管输送到双线分配器,经过双线分配器定量地分配到各润滑点。供油管内的压力达到分配器所需动作压力,分配器进行动作,而分配器动作完成又使油管内压力继续上升,当供油管各次压力都使分配器完成动作(系统完成一次给油运行)后,系统压力升到换向阀换向压力,换向阀换向进行二次给油。

依据原理,系统有以下几点弊端:

1)系统由两个管道交替供油,靠压差进行换向打开油路,作为半流体润滑管道中压降是不得不考虑的,初端和末端压降压降 太大,容易造成近端远端的出油不均。

2)润滑点是否出油都靠油针指示每个点工作一次就要逐个到现场检查,使用人员只要稍有不认真可能就漏过了检查。

3)供油量只有通过调节油针长短进行调节,对不同供油制度的润滑点很难满足。

多点直供润滑系统

多点直供润滑系统原理图原理:以多点泵作为核心,各出口后可接不同的润滑点,个出口油量可调节,润滑泵工作时各点按照调节的油量出油。

多点直供润滑系统原理图原理:以多点泵作为核心,各出口后可接不同的润滑点,个出口油量可调节,润滑泵工作时各点按照调节的油量出油。

依据原理,系统有以下几点弊端:

1)多点泵故障时,所有润滑泵都不在供油;

2)单个润滑点堵塞时,可能会导致多点润滑泵损坏;

3)无法满足多种润滑制度的共有需求。

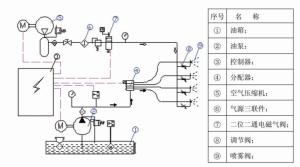

喷雾喷射润滑系统

喷射润滑系统原理图原理:干油喷射润滑和油雾润滑一样,也是依靠压缩空气为动力的一种润滑方式。由于干油粘度太大,它不能想油雾润滑那样,利用文氏管效应形成雾状。而是靠单独的泵(干油站)来输送油脂。油脂在喷嘴与压缩空气汇合,并被吹散成颗粒状得油雾,随同压缩空气直接喷射到摩擦副进行润滑。它的显著特点是润滑剂能超越一定的空间,定向、定量而均匀地投到摩擦表面。不仅使用方便、工作可靠用油节省。而且在恶劣的工作环境下,也能获得较好的润滑效果。

喷射润滑系统原理图原理:干油喷射润滑和油雾润滑一样,也是依靠压缩空气为动力的一种润滑方式。由于干油粘度太大,它不能想油雾润滑那样,利用文氏管效应形成雾状。而是靠单独的泵(干油站)来输送油脂。油脂在喷嘴与压缩空气汇合,并被吹散成颗粒状得油雾,随同压缩空气直接喷射到摩擦副进行润滑。它的显著特点是润滑剂能超越一定的空间,定向、定量而均匀地投到摩擦表面。不仅使用方便、工作可靠用油节省。而且在恶劣的工作环境下,也能获得较好的润滑效果。

智能润滑系统组成

综合上述各系统,世界重工业及重型设备都期待着一种新型润滑系统的出现,总结各种润滑系统的优略,结合世界的先进自动控制技术及传感器技术,国内有不少企业研发出了新一代的智能润滑方式。

智能润滑系统与传统的润滑方式原理截然不同,在润滑领域是突破性的改革,新的智能干油集中润滑系统应用将标志着世界干油润滑进入智能化、现代化,新一代国产智能干油集中润滑系统具备特点:

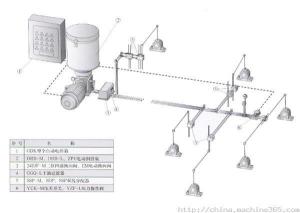

新一代国产智能干油集中润滑系统组成上大同小异,都包含上位机人机监视系统、补脂站、集成润滑站、线路、管路管件、智能给油器集成等几部分组成,各部分都是模块化系统,系统的最终执行单元是智能给油器集成,动力源是集成润滑站各部分的组成。原理组成及架构如下所示,右侧国产原理图相册,组成大同小异仅供参考:

[1]上位机人机监视系统:上位机监视系统硬件由工控机、显示器、通讯器件等几部分组成,显示系统由组态软件构成,通过人机界面操作员可监视并操作现场的润滑系统,一套上位机监视系统硬件可监视多台润滑系统;

补脂站:补脂站由储脂罐和控制系统两部分组成,主要是用来补充各个集成润滑站的润滑脂需求。原理是当补脂管道压力低设定的下限时启动动润滑泵开始补充管道压力,当管道压力到达设定上限时润滑泵停止,当润滑泵压力到达设定的上上限或下下限时润滑站停止工作输出报警信号,同时通过超声波探测仪探测油罐油位的高度,当低于设定的下限时输出报警信号;

集成润滑站:集成润滑站由两台高压柱塞泵、嵌入式控制系统、阀台、称重集成、压力传感器、威图集成控制柜等几部分组成,润滑站为系统的核心单元,主要作用是提供动力源和指挥各个润滑点工作,收集润滑点工作状态,同事承载着与上位机通讯及与主机的连锁,集成泵站的工作原理集成泵站有两个台润滑泵一用一备,当润滑泵油位低时发送信号到补脂站开始给润滑泵加油,润滑泵是管道压力的动力源,当管道压力低时润滑泵开始启动,当管道压力高时润滑泵停止运行,嵌入式系统是整个润滑系统的核心单元,控制着润滑点的运行及状态的收集,同时也对润滑站、补脂站、阀台及传感器实时监测,按照既定的逻辑程序执行;

智能给油器集成:智能给油器集成由电磁给油器和智能信息处理模块组成;给油器集成是给油的执行单元,由智能信息处理模控制并收集传感器信息。 智能信息处理模块是嵌入式控制系统的远程IO,接受主控制指令,传递传感器信息,检测工作电压、电流、及环境温度。

智能润滑的特点

◇ 单点供油、逐点检测能够做到每一个点故障清晰可见;

◇ 整合开式齿轮喷雾及喷射润滑,满足特殊设备的大齿轮润滑及普通干油润滑的要求;

◇ 每一点都可设定循环周期及供油量,同时可批量编辑相同的润滑制度润滑点;

◇ 年、月、日油量统计及报表管理;

◇ 可视化监视界面,坐在监视器下如临现场;

◇ 设备各部分模块化,维护检修简单;

◇ 对工作电压、电流、环境温度等参考性信号进行实施检测;

◇ 冗余式系统,在润滑泵故障时可切换至备用泵;

◇ 数据化管理,帮助管理员管理全厂润滑系统;

◇ 开方式OPCserver,方便全厂系统的集中管理。

智能润滑的展望

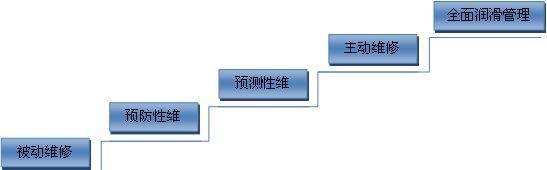

提高设备润滑管理水平

随着生产设备自动化程度的不断提高,精确可靠的润滑成了企业顺利生产的有力保证。设备润滑管理也越来越被重视。随着设备管理理论的发展,设备润滑管理的方式也在不断的进步,润滑管理的不同方式也在发生着变化,设备管理也同时对润滑方式的要求不断提高。润滑方式的不断的提高的同时也促进了设备润滑管理水平的发展,老的维护方式从“无能力无意识”演变成新的维护方式“有能力有意识”。

提高润滑管理水平的意义:

1、先进的润滑管理制度,可以大大减少运动副和整机的备件成本,减少压库资金;

2、延长或成倍增加运动副和整机的是用寿命,减少维修人员和维修成本;

3、减少磨损阻力,降低能耗,节约电力或油料成本;

4、减少因运动副磨损而停产换件的时间获次数,大大提高生产效益。

智能润滑理论的发展

智能润滑理论的发展

用户对润滑管理的要求

21世纪节能减排成了制造业的主题词,用户对设备润滑管理重视程度越来越高,不仅仅表现的润滑方式,用户从各个角度对润滑管理提出不同的要求: 用户对润滑的需求

用户对润滑的需求

智能润滑的发展方向

智能润滑的国际市场潜力大,现有的润滑系统由于其本身原理特性决定其故障难以判断,维护成本高,人力检修成本更高;而智能润滑可实现无人值守,故障自处理,可远程操作判断故障状态,并精确定位故障位置等,从而大大减轻工人劳动强度,提高劳动效率,改善工人的工作环境,这在美洲及欧洲发达国家高人力成本的背景下更具竞争力。

为满足日渐增加的润滑需求,新一代智能干油集中润滑系统在一些新的技术领域也在添加,功能主要有以下几点:

1)支管道漏油检测功能:原理已经突破,主要是应用于特别重要的润滑点,在支管路被砸坏或是密封不好时报告故障信息,此项技术将是干油润滑及时历时转变的技术,保证了系统极大的安全性;

2)物联网控制技术的应用,物联网技术作为国家重点扶持技术,应用于干油润滑领域也具有极大的意义,主要是结束有线控制的概念,使润滑智能化可以进入任何环境;

3)测温补油技术的研发,根据轴承温度确定何时供油,在能源消耗及环保领域具有极其重要的意义。

其他类智能干油技术的融合,由于系统属于智能控制技术,任何先进的技术都可以与之融合,设计好各种接口以保证兼容更多的先进技术。

-

凯翼昆仑正式上市 搭第五代智能电混双擎系统

2025-09-20 00:39:29 查看详情 -

460长续航版4月15日上市 提升智能与便捷性

2025-09-20 00:39:29 查看详情 -

五菱荣光电动车将4月中下旬上市 博越PRO智能四驱版正式上市

2025-09-20 00:39:29 查看详情 -

定位紧凑级轿车/内上市 提升智能与便捷性

2025-09-20 00:39:29 查看详情 -

博越PRO智能四驱版正式上市 Air正式上市

2025-09-20 00:39:29 查看详情 -

V将于6月上市 提升智能与便捷性

2025-09-20 00:39:29 查看详情 -

博越PRO智能四驱版正式上市 将于上海车展上市

2025-09-20 00:39:29 查看详情 -

菱智M5EV长续航版上市 提升智能与便捷性

2025-09-20 00:39:29 查看详情 -

量产版将于2024年上市 搭第五代智能电混双擎系统

2025-09-20 00:39:29 查看详情 -

新款冠道将于31日上市 博越PRO智能四驱版正式上市

2025-09-20 00:39:29 查看详情

求购

求购