- 气体分离设备

气体分离设备

概述

gas separation plant 从多组分原料气中分离出单组分气态和液态产品深低温设备。多组分原料气通常指空气、天然气、焦气、水煤气、合成氨弛放气和各种裂解气等。常见的体分离设备有空气分离设备、天然气分离设备、合成弛放气分离设备,以及焦炉气、水煤气分离设备和稀气体提取设备。 简气体分离设备的发展,是从1903年德国制第一台商品制氧机开始的,随后又出现了其他原料气分离设备。

简介

选择设备类型时应考虑产品种类、容量和纯度的要求,以及

电耗、安全连续运转周期等因素。

低压气体设备由于电耗低、连续运转周期长、经济效益高,被广泛采用。

从多组分原料气中分离出单组分气态和液态产品的深低温设备。多组分原料气通常指空气、天然气、焦炉气、水煤气、合成氨弛放气和各种裂解气等。常见的气体分离设备有空气分离设备、天然气分离设备、合成氨弛放气分离设备,以及焦炉气、水煤气分离设备和稀有气体提取设备。

发展历史

气体分离设备的发展,是从1903年德国制成第一台商品制氧机开始的,随后又

出现了其他原料气的分离设备。1921年,美国建立第一家商业性回收氦并液化天然气的工厂。这些原料气组分多变、不稳定(特别是在低温带压力下),物性计算复杂,给设计带来困难,故很长时期都是当作燃料烧掉。直到30年代,焦炉气和水煤气的分离设备出现,才满足了化肥工业的需要。60年代,美国采用带液的透平膨胀机,制成了天然气深低温法回收轻烃的设备,使丙烷和乙烷的提取率达到80%,降低了化工原料的制造成本。由于能耗低、设备少、投资低、经济效益高等优点,气体分离技术得到迅速发展。

出现了其他原料气的分离设备。1921年,美国建立第一家商业性回收氦并液化天然气的工厂。这些原料气组分多变、不稳定(特别是在低温带压力下),物性计算复杂,给设计带来困难,故很长时期都是当作燃料烧掉。直到30年代,焦炉气和水煤气的分离设备出现,才满足了化肥工业的需要。60年代,美国采用带液的透平膨胀机,制成了天然气深低温法回收轻烃的设备,使丙烷和乙烷的提取率达到80%,降低了化工原料的制造成本。由于能耗低、设备少、投资低、经济效益高等优点,气体分离技术得到迅速发展。

气体分离原理 分离的基本原理是:将经过净化的带压或加压的原料气逐级冷却至各分离组分的冷凝温度进行分凝(单级或逐级冷凝);或使原料气加压、冷却、液化、再精馏进行分离。常用的气体冷凝温度(在101.325千帕压力下)见表1。

天然气分离设备

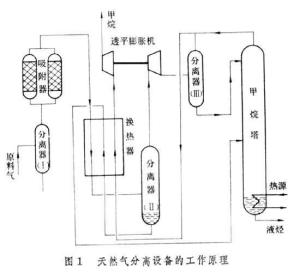

从天然气中分离出乙烷以上的轻烃的气体分离设备。天然气深低温分离轻

烃设备是在带液透平膨胀机技术获得成功后,逐步取代了传统的冷冻油吸收法而发展起来的。70年代以来,采用这种方法的分离设备已在世界各地得到广泛的应用。图1是天然气分离设备的工作原理。带压力的原料气经分离器(Ⅰ)去除机械杂质后进入吸附器,除去水、二氧化碳和硫化物,然后在换热器中被返流冷气流冷却。沸点较高的烃冷凝下来,在分离器(Ⅱ)中分离出冷凝液。液态烃经换热器气化复热并将冷量转给正流原料气,然后进甲烷塔中部。在分离器(Ⅱ)顶部分离得到的气体进入透平膨胀机冷却后,又有部分烃气冷凝出来。膨胀后带液的气体在分离器(Ⅲ)进一步分离分凝液而得到沸点更低的液态轻烃。液态轻烃进入甲烷塔顶部,与进入塔中部的气流在塔内进行精馏,使轻烃和甲烷分离,从甲烷塔顶部获得干气(甲烷),在塔底部获得液烃。甲烷气与分离器(Ⅲ)顶部出来的干气汇合,并进入换热器复热,再经透平膨胀机鼓风增压后外送。

烃设备是在带液透平膨胀机技术获得成功后,逐步取代了传统的冷冻油吸收法而发展起来的。70年代以来,采用这种方法的分离设备已在世界各地得到广泛的应用。图1是天然气分离设备的工作原理。带压力的原料气经分离器(Ⅰ)去除机械杂质后进入吸附器,除去水、二氧化碳和硫化物,然后在换热器中被返流冷气流冷却。沸点较高的烃冷凝下来,在分离器(Ⅱ)中分离出冷凝液。液态烃经换热器气化复热并将冷量转给正流原料气,然后进甲烷塔中部。在分离器(Ⅱ)顶部分离得到的气体进入透平膨胀机冷却后,又有部分烃气冷凝出来。膨胀后带液的气体在分离器(Ⅲ)进一步分离分凝液而得到沸点更低的液态轻烃。液态轻烃进入甲烷塔顶部,与进入塔中部的气流在塔内进行精馏,使轻烃和甲烷分离,从甲烷塔顶部获得干气(甲烷),在塔底部获得液烃。甲烷气与分离器(Ⅲ)顶部出来的干气汇合,并进入换热器复热,再经透平膨胀机鼓风增压后外送。

主要系统组成

低压气体分离设备由空气压缩系统、杂质净化和换热系统、制冷

系统和液化精馏 4个主要系统组成。相应的机械设备有空气透平压缩机、空气冷却塔、透平膨胀机和分馏塔等。低压气体分离设备的工作原理建立在液化循环和精馏理论基础上进入的空气先经空气过滤器,而后由透平压缩机空气冷却塔压缩和冷却到压力为0.5兆帕、温度为303K左右,再进入切换式换热器(E1、E2)两换热器能清除空气中的水和二氧化碳,并进行热交换,把空气冷却到接近液化温度(101K)后送入下塔,从下塔抽出一部分空气送到换热器(E2)加热。加热的空气与下塔来的少量冷空气汇合后进入透平膨胀机绝热膨胀,产生需要的冷量,然后被送往上塔精馏。余下的空气在下塔初步精馏。在底部得到含氧38%的液化空气,在下塔的顶部得到含氮 99.99%的纯液氮,在中部获得含氮约95%的污液氮。液化空气、纯液氮、污液氮分别从下塔抽出通过节流阀减压到约0.05兆帕,送入上塔作回流液,在此进行第二次深低温精馏,在上塔底部得到含氧99.6~99.8%的高纯度氧气,流经换热器(E4、E2、E1)与空气进行热交换,升温到大气温度后排出塔外。在上塔顶部获得含氮99.999%的高纯度氮气,在上塔中部得到含氮约96%的污氮,均经换热器(E3、E4、E2、E1)复热到大气温度后排出装置。

系统和液化精馏 4个主要系统组成。相应的机械设备有空气透平压缩机、空气冷却塔、透平膨胀机和分馏塔等。低压气体分离设备的工作原理建立在液化循环和精馏理论基础上进入的空气先经空气过滤器,而后由透平压缩机空气冷却塔压缩和冷却到压力为0.5兆帕、温度为303K左右,再进入切换式换热器(E1、E2)两换热器能清除空气中的水和二氧化碳,并进行热交换,把空气冷却到接近液化温度(101K)后送入下塔,从下塔抽出一部分空气送到换热器(E2)加热。加热的空气与下塔来的少量冷空气汇合后进入透平膨胀机绝热膨胀,产生需要的冷量,然后被送往上塔精馏。余下的空气在下塔初步精馏。在底部得到含氧38%的液化空气,在下塔的顶部得到含氮 99.99%的纯液氮,在中部获得含氮约95%的污液氮。液化空气、纯液氮、污液氮分别从下塔抽出通过节流阀减压到约0.05兆帕,送入上塔作回流液,在此进行第二次深低温精馏,在上塔底部得到含氧99.6~99.8%的高纯度氧气,流经换热器(E4、E2、E1)与空气进行热交换,升温到大气温度后排出塔外。在上塔顶部获得含氮99.999%的高纯度氮气,在上塔中部得到含氮约96%的污氮,均经换热器(E3、E4、E2、E1)复热到大气温度后排出装置。

主要品种

(1)预处理器 预处理器是“空分法”气体分离装置的主要设备之一,主要用于预处理从空压机中出来的压缩空气中的水分、二氧化碳等大分子物质,使进入-196℃液化空气中的杂质降到最低。 预处理器的构造由上下两部分组成。下部主要是进入气体的分配管道,上部主要是出口气体收集管道,上下部中间是由钢梁、钢格板、不锈钢丝网组成的床体,主要支撑上部装填的分子筛等处理物质。

智研数据研究中心调查员表示:预处理器的功能为压缩后的空气通过下部分配管道平均地进入中间床体,进入床体后空气再通过分子筛等处理物质后成为干燥的不含杂质的空气,再进入上部气体收集管道输出设备。

(2)冷却器 冷却器是“空分法”气体分离装置中的冷却设备,主要用于冷却压缩后的热空气。 设备主要由水、气上下两部分组成。空气部分由下而上进入设备均匀地分配至二级填料上,与上部的冷却水部分直接接触进行热交换,最后冷却后的空气通过除雾器由顶部输出设备。 冷却水部分分二级冷却,冷却水由进水分配管将冷却水平均分配至不锈钢分配器水槽,再由不锈钢分配器水槽均匀地将水分布至铝填料上,与由下而上的热空气进行直接接触式热交换,最后通过不锈钢收集器将水收集至冷却水回水管。

预处理器、冷却器是“空分法”气体分离装置中的主要设备,二者合计约占“空分法”气体分离成套设备总体价值的12%。

(3)吸附器 吸附器是“变压吸附法”气体分离装置中的关键设备之一,吸附器内装有大量的吸附剂(根据所需制备气体不同,装填不同的吸附剂),空气进入吸附器后,根据不同气体组分的吸附和解吸特性的不同在吸附器内进行吸附分离,分离后的气体进入储气罐储存。

(4)气体接收器 气体接收器是“变压吸附法”气体分离装置中的主要设备之一,其主要功能是储存从吸附器内分离出来的各种工业气体。

合成氨弛放气分离设备

从氨合成塔的弛放气中,通过深低温法分离回收氢氮混合气的气体分离设备。弛放气中含有大量有用气体,以往仅作为燃料烧掉。合成氨弛放气分离设备提取有用气体,可增产约 5%的合成氨。因此,采用这种设备是合成氨厂重要的增产节约措施之一。

工作原理

合成氨弛放气分离设备的工作原理(图2)就是利用各组分沸点的不同,通过分凝,将氢和其他组分分离开。氨的沸点高,易固化堵塞在管道中而影响设备的正常运行,必须先将弛放气经水洗塔用软水脱氨,再用硅胶吸附器除去水、二氧化碳和微量氨;在换热器(E1)中受返流的氢氮混合气和可燃废气冷却,弛放气被部分冷凝,其中甲烷、氩和部分氮被冷凝成液体,并进入分离器(Ⅰ)中分离。液体返回换热器(E1)复热气化。从分离器(Ⅰ)顶部出来的气体经换热器(E2)进一步冷却,在分离器(Ⅱ)中分离出产品氮、氢混合气。氮氢混合气经换热器(E2)复热后进入活塞式膨胀机进行绝热膨胀,为低温装置提供冷量,然后经换热器(E2、E1)复热后出冷箱,按氢氮比为 3:1的比例配氮后,返回合成系统,再用压缩机加压,入合成塔合成为氨。富氮冷凝液在换热器(E2、E1)气化复热后分两部分:一部分作为吸附器的再生气,另一部分作为废气通入锅炉作为燃料使用。燃料废气中含有氩气,还可在冷箱内另设氩塔加以回收。

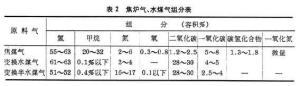

焦炉气、水煤气分离设备 从焦炉气、水煤气中获得氮氢混合气的气体分离设备。焦炉气、水煤气经预处理设备除去机械杂质后的组分见表2。

设备的工作原理

带压力的原料气(焦炉气、水煤气)经脱除二氧化碳后在换热器中逐级冷却。丙烯、乙烯和甲烷等高沸点碳氢化合物组分在相应的冷凝温度下分凝成液体,并通过分离器分离后排出;未被分凝的混合气通往氮洗塔,在塔中以液氮洗涤,除去微量的碳氢化合物、一氧化碳和氧等杂质,从塔顶得到氢氮混合气。水煤气由于只含少量甲烷,无冷凝液产生。为补偿冷量的不足,常用一组附加氮循环制冷设备,产生液氮供洗涤混合气用。由焦炉气分离设备和空气分离设备组成的联合装置,则以空气分离设备生产的液氮作洗涤液。

重点发展领域

气体分离设备行业重点发展领域

1.大中型乙烯裂解和分离装置。推广 10 万吨/年大型裂解炉,并用 于对现有 30 万~45 万吨/年乙烯装置的扩能改造和新建的大型乙烯 装置;继续开发 15 万吨/年大型乙烯裂解炉;推广应用大中型乙烯 分离工艺及配套的丁二烯抽提、 碳五分离和裂解汽油加氢芳烃抽提等 装置。

2.化肥生产装置改扩建综合技术。采用新型水煤浆加压气化及气体 净化技术在年产 10 万~18 万吨合成氨中型化肥厂建设示范装置,用 无堆置熟普钙连续生产工艺, 选择年产普钙 5 万吨以上规模装置进行 改扩建示范;用高效单槽单浆磷酸萃取技术,扩大料浆法磷铵装置生 产能力等。

3.油品加氢技术及装备。开发具有高抗氮能力、产品质量好及操作 灵活等优点的加氢裂化催化剂和相关技术,在现有装置上推广应用; 加快中压加氢裂化技术、柴油深度脱硫加氢技术等的推广应用;建立 20 万吨/年级润滑油加氢处理装置及配套设施; 建设 20 万~40 万吨 /年级稠油、渣油悬浮床加氢工业示范装置,并在此基础上建设大型 工业示范装置。

4.洁净煤技术。大型水煤浆生产装置,水煤浆应用专用设备及高性 能水煤浆添加剂;型煤加工与利用设备;大型煤气化及煤、化、电多 联产装置;结合百万吨煤炭液化示范工程的建设,加快对引进技术的 消化吸收;加强增压循环流化床联合循环发电,煤炭地下气化及整体 煤气化联合循环发电等技术的产业化前期工作。

5.西气东输相关技术与装备。天然气勘探开发新技术及成套设备, 盾构机械装备,管道监测机器人,网络监测系统,控制系统及设备, 天然气脱硫、脱水技术与设备等。

6.城市污水处理利用成套设备。发展适合国情、低投资、低成本和 低能耗的污水处理技术及成套设备,包括曝气设备、中水回用成套设 备、生物及活性污泥处理技术及相关设备及自动化控制系统等,逐步 实现规模化生产;提高综合设计、设备制造与成套、工程建设及运行 管理的能力。

7.高浓度工业废水处理技术及设备。造纸工业碱回收(非木浆黑液 提取、蒸发、燃烧、苛化)和中段水处理、白水回收的系列化、成套 化、标准化设备与工程应用,酒精醪液等固液分离、厌氧、好氧处理 达标排放成套设备;染料、皮革、农药等行业清洁生产与达标排放成 套设备。

8.炼钢转炉煤气净化回收成套装置。通过对引进技术的消化吸收与 自主创新,加速对已掌握的转炉煤气净化回收技术在全行业的推广, 提高煤气回收的质量与数量, 提高转炉煤气回收成套设备的自动化与 安全监控装备水平,在此基础上逐步形成设计、设备制造和安装调试 的整体能力,实现转炉煤气净化回收设备大型化、系列化和产业化; 建立若干个大中型转炉煤气净化与回收技术示范工程。

9.炼厂气中氢气的回收。加速推广已掌握的回收技术,加快装置的 设计、制造及规范化生产能力,建立处理气量为 1000m3/h 以上的 产业化示范装置,并在大型炼油厂中推广应用。

10.主要农副产品深加工及储运技术与设备。水稻、小麦、玉米、大 豆及油料等主要粮油产品,有出口创汇优势的蔬菜、花卉、茶、麻、 丝、食用菌、中药材和特种资源等主要经济作物产品,肉、蛋、奶、 毛等主要畜产品,鱼、虾、虫、藻等主要水产品,主要木本油料产品、 木本粮食产品、林化产品、林木、竹藤等主要林业资源综合利用产品 的精深加工增值技术、 综合利用技术与成套设备; 农副产品产后干燥、 保鲜、检测、分级、精选、加工处理和包装系列设备,新型贮藏运输 设备,专用冷却设施和先进、配套的分离、精制及综合利用技术与设 备,建立蔬菜、水果、花卉、肉类和水产品等鲜活农产品从产地到市 场的冷链系统。

11.集装箱多式联运系统及运输装卸成套设备。运用推广国际集装箱 运输电子信息传输及其运作管理系统,建立水上运输、铁路运输及公 路运输一体化的集装箱多式联运体系;研制有市场需求的专用集装 箱、铁路公路集装箱专用车辆和大型高效集装箱装卸成套设备,并实 现规模化生产。

12.青藏铁路建设和运营成套技术设备。依托青藏铁路建设工程,研 制生产高原高寒地区的铁路通信信号技术与设备, 适应高原高寒地区 的机车车辆,适应恶劣气候和人烟稀少条件下的施工、检测和养护技 术与设备等。

-

HTJL-Ⅲ高精度SF6气体检漏仪

2025-11-03 16:49:00 查看详情

求购

求购