- 盐析效应

盐析效应

学术文献中的解释

盐析一般是指溶液中加入无机盐类而使某种物质溶解度降低而析出的过程。

![]() 因盐析原理而从成矿流体中析出,称为盐析效应。盐析效应会使成矿流体盐度变化并造成金的络合物解离而发生沉淀,我们称此为盐析效应成矿。

因盐析原理而从成矿流体中析出,称为盐析效应。盐析效应会使成矿流体盐度变化并造成金的络合物解离而发生沉淀,我们称此为盐析效应成矿。

成矿阶段

矿化分为6个成矿阶段,其中第Ⅰ、Ⅲ、Ⅴ阶段石英39Ar-40Ar坪年龄分别为130.31±0.86,122.61±0.61和(109.20±0.70) Ma。对各成矿阶段石英、方解石中流体包裹体均一温度、盐度、化学成分、氢氧同位素组成分析结果表明,早阶段流体为岩浆水,其后逐渐有大气降水的混合;

第Ⅰ阶段高温(301.2~465.4 ℃)、中等盐度(9.1 %~18.6%)的流体曾发生沸腾,形成较多以气相为主的包裹体;

从第Ⅱ成矿阶段开始,流体沸腾减弱而出现不混溶现象;

在第Ⅲ成矿阶段,不混溶作用增强,形成富CO2的低盐度流体与富H2O高盐度流体;在第Ⅳ-Ⅴ成矿阶段,大气降水的混合作用趋于增强,流体总体盐度降低。流体包裹体气相成分以CO2、H2S、CH4为主,含少量CO、N2、H2等,并且早阶段流体CO2含量较高,

在第Ⅲ-Ⅴ成矿阶段,H2S、CH4、CO浓度增高,金属矿物大量出现。减压作用造成初始高温流体沸腾,其后温度降低以及盐析效应可能造成富CO2流体与富H2O流体的不混溶,而Au的大量沉淀则主要与大气降水的混合作用有关。[1]

盐析效应与萃取机理

盐析效应是影响溶剂萃取的重要因素之一,因此盐析剂与溶剂萃取的研究具有同样悠久的历史。普遍认为加入盐析剂后可提高待萃金属的有效浓度,从而增加进入有机相的金属。阴离子盐析效应主要由质量作用定律导出;阳离子的盐析效应则与离子半径及电荷数有密切关系。盐析剂与水结合愈强烈,被萃物在水溶液中的活度系数愈高,盐析剂也愈有效。衡量水化作用大小的重要因素是阳离子半径和电荷数,半径小、价数高的阳离子水化作用大。

在萃取过程中,常加入溶于水相、本身不被萃取也不与金属离子络合的无机盐作盐析剂。盐析剂由于水合作用,吸引了一部分自由水分子,使水溶液中自由水分子的量减少,因而被萃物在水中的浓度相应地增加,有利于萃取。[2]

冶金盐析法结晶工艺

钠碱法烟气脱硫盐析法结晶工艺,将含有二氧化硫的烟气经预洗涤除尘后,送入吸收塔,与从上往下喷淋的亚硫酸钠接触反应生成亚硫酸氢钠溶液;将亚硫酸氢钠溶液送至反应结晶器加入氢氧化钠溶液调节PH 值析出亚硫酸钠结晶;结晶液经增稠器增稠后,进离心机实现固液分离;亚硫酸钠滤饼经干燥后成为亚硫酸钠产品,离心机脱除的母液和从增稠器上部溢出的溢流液返回吸收塔循环喷淋吸收烟气中的二氧化硫。盐析法结晶工艺比传统钠碱法节约蒸汽![]() 是当今人类面临的主要大气污染物之一。

是当今人类面临的主要大气污染物之一。

控制![]() 的途径有:采用低硫燃料和清洁能源替代、燃料脱硫、燃烧过程中脱硫和末端烟气脱硫。我国采用钠碱法烟气脱硫已经有一些成功的实例,但多采用蒸发结晶工艺,即将NaOH溶液直接加入吸收塔,吸收废气中的

的途径有:采用低硫燃料和清洁能源替代、燃料脱硫、燃烧过程中脱硫和末端烟气脱硫。我国采用钠碱法烟气脱硫已经有一些成功的实例,但多采用蒸发结晶工艺,即将NaOH溶液直接加入吸收塔,吸收废气中的![]() ,生成

,生成 溶液,再从吸收塔中取出吸收液经过蒸发浓缩,结晶出亚硫酸钠,结晶液经过滤使结晶与母液分离,母液返回蒸发器重新蒸发结晶。传统的钠碱法流程长、投资大,生产过程需消耗大量蒸汽,亚硫酸钠生产成本高。针对现有NaOH吸收法存在的缺陷,提出一种采用盐析法结晶工艺制取无水亚硫酸钠结晶的方法,生产工艺流程短、能耗低、成本低,且吸收、反应结晶系统采用全封闭循环运行。

溶液,再从吸收塔中取出吸收液经过蒸发浓缩,结晶出亚硫酸钠,结晶液经过滤使结晶与母液分离,母液返回蒸发器重新蒸发结晶。传统的钠碱法流程长、投资大,生产过程需消耗大量蒸汽,亚硫酸钠生产成本高。针对现有NaOH吸收法存在的缺陷,提出一种采用盐析法结晶工艺制取无水亚硫酸钠结晶的方法,生产工艺流程短、能耗低、成本低,且吸收、反应结晶系统采用全封闭循环运行。

工程概况

某冶炼集团锌Ⅰ系统采用沸腾炉焙烧+两段浸出、净化+电积工艺,锌浸出渣经挥发窑还原回收其中的锌等有价金属。锌挥发窑在还原挥发时,产生高浓度的![]() 。

。

本工程有1#、2#、3#共3台挥发窑,各窑均设置了独立的进料系统、烟气余热锅炉、表面冷却器和布袋收尘器和排风机,烟气经风机后汇总到一根总钢烟管道,再经60m高的烟囱排放。现对烟气治理采用钠碱法烟气脱硫技术,采用盐析法结晶工艺,生产出无水亚硫酸钠产品。

烟气条件

烟气量:22万![]() /h,波动范围:14~25万

/h,波动范围:14~25万![]() /h,烟气温度:85℃,波动范围:70~120℃,烟气压力:500Pa,烟气含尘:100mg/

/h,烟气温度:85℃,波动范围:70~120℃,烟气压力:500Pa,烟气含尘:100mg/![]() ,波动范围:60~200mg/

,波动范围:60~200mg/![]() 。 烟气中

。 烟气中![]() 浓度:4000mg/

浓度:4000mg/![]() ,波动范围:2000 ~8000mg/

,波动范围:2000 ~8000mg/![]() 。烟气含:F:1~6mg/

。烟气含:F:1~6mg/![]() ;Cl:0.1~0.5mg/

;Cl:0.1~0.5mg/![]() 。

。

烟气脱硫技术要求

采用钠碱法脱硫技术,回收亚硫酸钠副产品,产品为无水亚硫酸钠。尾气达标排放,![]() 浓度≤800mg/

浓度≤800mg/![]() 。

。![]() 吸收率≥ 95% 。亚硫酸钠纯度:90%~ 93% ,水不溶物≤0.05%,游离碱≤3%,重金属(Pb)≤1.0%,铁(Fe)≤0.02%,即工业三级以上产品。

吸收率≥ 95% 。亚硫酸钠纯度:90%~ 93% ,水不溶物≤0.05%,游离碱≤3%,重金属(Pb)≤1.0%,铁(Fe)≤0.02%,即工业三级以上产品。

工艺流程及原理

由烟气系统、吸收系统、结晶干燥系统和液碱系统组成1#、2#、3#窑炉引风机排出的烟气经增压风机升压进入预洗塔洗涤除尘后,从吸收塔中部的入口烟道进入吸收塔内。烟气进入塔内向上流过喷淋层,以逆流方式与喷淋下来的亚硫酸钠溶液接触。烟气中的![]() 被亚硫酸钠溶液吸收并发生化学反应,生成溶解度较大的亚硫酸氢钠溶液。在吸收塔上部,脱硫后的净烟气通过除雾器除去夹带的液滴后,经吸收塔顶部排气筒排入大气。由于烟气含氧使部分亚硫酸钠氧化成硫酸钠,故要加入抗氧化剂抑制亚硫酸钠氧化。当吸收塔浆液密度达到1300kg/

被亚硫酸钠溶液吸收并发生化学反应,生成溶解度较大的亚硫酸氢钠溶液。在吸收塔上部,脱硫后的净烟气通过除雾器除去夹带的液滴后,经吸收塔顶部排气筒排入大气。由于烟气含氧使部分亚硫酸钠氧化成硫酸钠,故要加入抗氧化剂抑制亚硫酸钠氧化。当吸收塔浆液密度达到1300kg/![]() ,

, 含量≥250g/L 时,由吸收塔排出泵将吸收塔浆液泵入反应结晶器,与液碱输送系统送来的50%烧碱溶液发生化学反应,生成亚硫酸钠,同时析出亚硫酸钠晶体。经过增稠器增稠,离心过滤和干燥机干燥得到无水亚硫酸钠产品。离心过滤产生的滤液(为亚硫酸钠溶液)返回吸收塔进行下 一个吸收循环。

含量≥250g/L 时,由吸收塔排出泵将吸收塔浆液泵入反应结晶器,与液碱输送系统送来的50%烧碱溶液发生化学反应,生成亚硫酸钠,同时析出亚硫酸钠晶体。经过增稠器增稠,离心过滤和干燥机干燥得到无水亚硫酸钠产品。离心过滤产生的滤液(为亚硫酸钠溶液)返回吸收塔进行下 一个吸收循环。

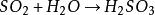

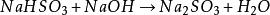

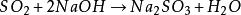

钠碱法脱硫盐析法结晶亚硫酸钠工艺化学反应过程如下:

吸收塔内反应:

( 此反应需抑制)

( 此反应需抑制)

( 此反应需抑制)

( 此反应需抑制)

反应结晶器内反应:

去除![]() 总反应方程式:

总反应方程式:

工艺系统及设备

1、烟气系统

由原烟气阀、烟气旁路阀、增压风机组成。自1#、2#、3#窑炉引风机排出的烟气,经烟道流至增压风机,增压后进入吸收系统。

2、吸收系统

由预洗塔、喷淋水泵、预洗塔悬浮泵、预洗塔排出泵、吸收塔、吸收塔循环泵、吸收塔排出泵组成。烟气自 预洗塔顶的文丘里流入,经洗涤除尘后从出口从吸收塔中下部的入口入塔并向上流动,经与向下喷淋的吸收剂逆流充分接触,脱除![]() ,再经除雾器脱去水雾后,经烟囱排到大气。吸收

,再经除雾器脱去水雾后,经烟囱排到大气。吸收![]() 的吸收剂落入浆池反应生成亚硫酸氢钠和被抗氧化剂抑制后生成少量的硫酸钠。吸收塔浆液温度控制在38~70℃,pH值控制在5~6。

的吸收剂落入浆池反应生成亚硫酸氢钠和被抗氧化剂抑制后生成少量的硫酸钠。吸收塔浆液温度控制在38~70℃,pH值控制在5~6。

预洗塔:带文丘里洗涤器。

喷淋水泵:喷淋。

预洗塔悬浮泵:使预洗塔液处于悬浮状态,不沉积。

吸收塔:塔体设二层除雾器、四层吸收剂喷淋、浆池和悬浮管网,并设温度、密度和pH值在线监测。

吸收塔循环泵:循环提供四层吸收剂的喷淋。

吸收塔悬浮泵:使浆池浆液处于悬浮状态,不沉积。

吸收塔排出泵:将吸收塔浆池的浆液泵送至反应结晶器。

3、结晶干燥系统

由反应结晶器、增稠器、离心机、干燥机和包装机组成。自吸收塔排出泵将吸收塔浆池的浆液泵送至反应结晶器,加入50%浓度的氢氧化钠溶液,控制pH值在6.5~7.5,使亚硫酸氢钠反应生成亚硫酸钠,并析出亚硫酸钠结晶,自流到增稠器,增稠到含固浓度20%~40%,流放到离心机脱水。脱水后的亚硫酸钠结晶含水≤5%,再经干燥机系统干燥后包装为袋装亚硫酸钠成品。

反应结晶器:带搅拌器,使亚硫酸氢钠反应生成亚硫酸钠结晶体。

增稠器:带搅拌器,增加亚硫酸钠结晶体浆液的浓度。

离心机:用于亚硫酸钠结晶体的脱水。

干燥机:用于亚硫酸钠结晶体的干燥。

包装机:将干燥后亚硫酸钠成品包装成袋。

4、液碱系统

由液碱槽、卸液碱泵和液碱输送泵组成。卸液碱泵将液碱槽车的液碱泵到液碱槽,液碱输送泵再将液碱槽的液碱泵到反应结晶器。

液碱槽:用于储存液碱。

卸液碱泵:用于将液碱从罐车泵送到液碱槽。

液碱输送泵:将液碱从液碱槽泵送到反应结晶器及预洗塔。

效果与经济分析

![]() 本工程采用钠碱法烟气脱硫工艺,工艺先进,以某冶炼集团1#、2#、3#挥发窑烟气中

本工程采用钠碱法烟气脱硫工艺,工艺先进,以某冶炼集团1#、2#、3#挥发窑烟气中![]() 脱除为例,年脱除 约5618t,副产品亚硫酸钠年产11000t,纯度达90%以上,符合工业三级标准。钠碱法烟气脱硫工艺脱硫效率高,吸收剂利用率高,由于采用独特的亚硫酸钠盐析法结晶工艺,结晶过程不需消耗蒸汽,运行成本低,操作方便,需要运行人员较少;吸收系统、反应结晶系统采用全封闭循环运行,符合环境保护和循环经济的要求。在装置年运行时间为6720h(280d) 情况下,本系统运行的年总成本开支为2180.71万元。

脱除为例,年脱除 约5618t,副产品亚硫酸钠年产11000t,纯度达90%以上,符合工业三级标准。钠碱法烟气脱硫工艺脱硫效率高,吸收剂利用率高,由于采用独特的亚硫酸钠盐析法结晶工艺,结晶过程不需消耗蒸汽,运行成本低,操作方便,需要运行人员较少;吸收系统、反应结晶系统采用全封闭循环运行,符合环境保护和循环经济的要求。在装置年运行时间为6720h(280d) 情况下,本系统运行的年总成本开支为2180.71万元。

![]()

![]() 成本主要包括:水电费、氢氧化钠消耗、蒸汽消耗、财务费用、折旧费、维修费、人员开支等。增加脱硫装置后,每年可减少排放5617.92t,考虑建设后获取的收益(包括免除排放收费和产品出售收入),每年可增加利润126.26万元。脱硫装置的建成具有较好的社会效益和经济效益。

成本主要包括:水电费、氢氧化钠消耗、蒸汽消耗、财务费用、折旧费、维修费、人员开支等。增加脱硫装置后,每年可减少排放5617.92t,考虑建设后获取的收益(包括免除排放收费和产品出售收入),每年可增加利润126.26万元。脱硫装置的建成具有较好的社会效益和经济效益。

适用领域

![]() 钠碱法烟气脱硫盐析法结晶工艺,适用于冶金、钢铁、石化、医药等行业。特别是对需要使用亚硫酸钠作为原料的造纸、印染、玻璃、制革和纺织等行业的各种工业窑炉和燃煤锅炉的废气治理,可以降低企业运营成本,提高企业的经济效益。[3]

钠碱法烟气脱硫盐析法结晶工艺,适用于冶金、钢铁、石化、医药等行业。特别是对需要使用亚硫酸钠作为原料的造纸、印染、玻璃、制革和纺织等行业的各种工业窑炉和燃煤锅炉的废气治理,可以降低企业运营成本,提高企业的经济效益。[3]

氯化钠冶金作用

1、当斯法制取金属钠:通过电解熔融氯化钠和氯化钙的混合物制取金属钠。氯化钙用作助熔剂,可将氯化钠的熔点降低至700 °C以下。钙的还原性不及钠,不会引进杂质。

2、无机和有机工业用作制造烧碱、氯酸盐、次氯酸盐、漂白粉的原料、冷冻系统的致冷剂,有机合成的原料和盐析药剂。钢铁工业用作热处理剂。高温热源中与氯化钾、氯化钡等配成盐浴,可作为加热介质,使温度维持在820~960℃间。此外、还用于玻璃、染料、冶金等工业。

3、盐在冶金工业中用作氯化焙烧剂和淬火剂,也作处理金属矿石的脱硫剂和澄清剂。钢制品和钢轧制品浸入食盐溶液,可使其表面硬化并除去氧化膜。带钢及不锈钢的酸洗,炼铝、电解解金属钠等的助焙剂都要用到盐化工产品,以及冶炼中的耐火材料等都需要盐化工产品。[4]

-

功率MOS场效应晶体管

2025-09-21 18:17:58 查看详情 -

如何有效应对汽车价格战 汽车价格战,叫得停么?

2025-09-21 18:17:58 查看详情 -

特斯拉效应 特斯拉鲶鱼效应

2025-09-21 18:17:58 查看详情

求购

求购