- 尖缩流槽

尖缩流槽

简介

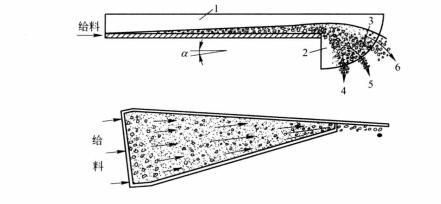

尖缩流槽的结构如图1所示,槽底为一光滑平面,由给料端向排料端作直线收缩。

图1 溜槽分选过程示意图

图1 溜槽分选过程示意图

尖缩流槽的槽底倾角较大,通常可达16°~20°,物料和水一起由宽端给入,浓度很高,固体质量分数最高可达65%,在沿槽流动过程中发生分层。由于坡度较大,高密度颗粒不发生沉积,以较低的速度沿槽底运动,上层矿浆流则以较高速度带着低密度颗粒流动。由于槽壁收缩,矿浆流的厚度不断增大,在由窄端向外排出时,上层矿浆流冲出较远,下层则接近垂直落下,矿浆流呈扇形展开,用截取器将扇形面分割,即得到高密度产物、低密度产物及中间产物。尖缩流槽即是由此扇形分带而得名。[1]

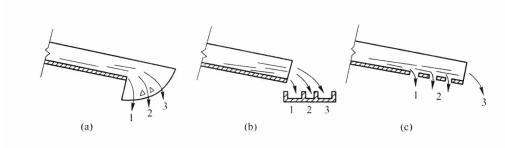

尖缩流槽的接料方式,主要有图2所示的3种。

图2 产品接取方式

图2 产品接取方式

尖缩流槽的分选原理

前苏联的保嘎托夫等人对尖缩流槽的分选原理进行的研究结果表明,在溜槽前部约3/4区域内,矿浆流基本呈层流流动,在接近排料端约1/4区域内转变成湍流流动。在层流区段,物料借剪切运动产生的分散压松散,高密度细颗粒在离析作用下转入下层,低密度粗颗粒则转移至上层。相当于前边所描述的流变层中的分层情况。到了湍流区段。在法向脉动速度作用下,颗粒按干涉沉降速度差重新调整,结果是高密度粗颗粒下降至最底层,而原先混杂在高密度粗颗粒中问的低密度细颗粒则转移至最上层,使高密度产物的质量进一步提高。生产实践表明,待分选物料中高密度组分的含量对分层过程有重要影响,当高密度组分的含量低于1.5%~2.0%时,分选指标明显变坏,其原因就是未能形成足够厚度的高密度物料层。

尖缩流槽的影响因素

影响尖缩流槽分选指标的因素包括结构因素和操作因素。结构因素主要包括:

1、尖缩比

即排料端宽度与给料端宽度之比。一般给料端宽125~400mm,排料端宽10~25mm,故尖缩比介于1/10~1/20之间。

2、溜槽长度

溜槽长度主要影响物料在槽中的分选时间,其值介于600~1500mm之间,以1000~1200mm为宜。

3、槽底材料

槽底表面应有适当的粗糙度,以满足分选过程的需要。常用的槽底材料有木材、玻璃钢、铝合金、聚乙烯塑料等。

影响尖缩流槽分选指标的操作因素主要包括:

(1)给矿浓度

给矿浓度是尖缩流槽最重要的操作因素,在尖缩流槽中,保持较高的给矿浓度是消除矿浆流的紊动运动,使之发生析离分层的重要条件。实践表明,适宜的给矿固体质量分数为50%~65%。

(2)坡度

尖缩流槽的坡度比一般平面溜槽要大些,其目的是提高矿浆的运动速度梯度。坡度的变化范围为13°~25°,常用者为16°~20°,最佳坡度应比发生沉积的临界坡度大1°~2°。

尖缩流槽适合于处理含泥少的物料(如海滨砂矿和湖滨砂矿),其有效处理粒度范围为0.038~2.5mm,对-0.025mm粒级的回收效果很差。尖缩流槽的富集比很低,所以主要用作粗选设备,其主要优点是结构简单,本身不需要动力,且处理能力大。

圆锥选矿机

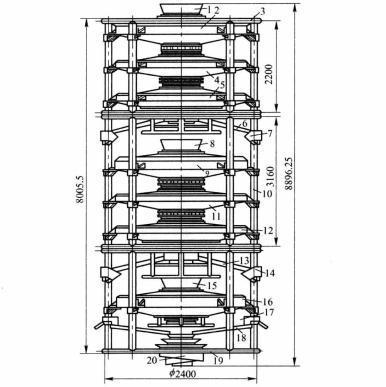

圆锥选矿机的工作表面可认为是由多个尖缩流槽去掉侧壁拼成圆形而成,分选即在这倒置的圆锥面上进行,由于消除了尖缩流槽侧壁的影响,因而改善了分选效果。

最初由澳大利亚昆士兰索思波特矿产公司的赖克特(E.Reichart)研制成功的是单层圆锥选矿机,后来又制成了双层圆锥选矿机和多段圆锥选矿机,以简化生产流程和提高设备的生产能力。

目前国内外制造的圆锥选矿机均是采用多段配置,在一台设备上连续完成粗、精、扫选作业。为了平衡各锥面处理的物料量,给料量大的粗选和扫选圆锥制成双层的,而精选圆锥则是单层的。单层精选圆锥产出的高密度产物再在扇形溜槽上精选。这样由1个双层锥、1~2个单层锥和1组扇形溜槽构成的组合体,称为1个分选段。三段七锥圆锥选矿机的结构如图3。[1]

图3 三段七锥圆锥选矿机

图3 三段七锥圆锥选矿机

-

转向节单槽超声波清洗机

2025-11-02 11:53:46 查看详情 -

自由活塞空[气]压[缩]机

2025-11-02 11:53:46 查看详情

求购

求购