- 渗铝

渗铝

渗铝简介

碳钢管束经渗铝处理后,其耐高温硫腐蚀的能力大为提高。目前渗铝技术有:粉末包装渗铝工艺、气相渗铝工艺、料浆法渗铝工艺等。为了获得更好的渗层质量,在渗铝剂中添加了各种耐蚀元素,如铬、硅、铂以及稀土元素等,改进后的渗层,除具有良好的抗高温氧化性能外,还有优良的抗热腐蚀性能。

渗铝技术在换热设备上使用,主要在高温油料的热交换器上获得成功,可以大大提高在高温硫腐蚀条件下的碳钢管束的使用寿命。渗铝管束不宜用于循环水环境及冷凝水较多的环境下,它会因为其本身的致密性问题,会导致碳钢管束产生严重的局部腐蚀。

钢铁材料和高温合金渗铝可提高耐腐蚀性能。按照渗铝层组织结构,可分为热镀型渗铝和扩散型渗铝。热镀型渗铝(即热浸镀铝)主要用于材料在600℃以下服役时的腐蚀防护。扩散型渗铝主要用于提高材料在高温条件下的耐腐蚀性能。[1]

渗铝工艺

(1)热浸镀铝(也称热浸铝、热镀铝)

①工艺流程将表面洁净的钢件浸入680~780℃的熔融铝或铝合金熔液中,即可获得热浸镀渗铝层。工艺流程为:工件→脱脂→去锈→预处理→热浸镀铝。

②热浸镀铝层的形成以及影响因素

热浸镀铝层的形成可分为以下三个步骤。

a.表面洁净的钢铁浸入熔融的铝液,铝液在钢铁表面浸润。

b.形成由铝铁金属间化合物组成的扩散层,扩散层由FeAl3(θ相)和Fe2Al5(η相)组成。

c.工件从铝液中提升出来时表面附着一层与铝液成分相同的镀层。

热浸镀铝层便是由过程b形成的扩散层和过程c形成的镀铝层组成。

(2)粉末渗铝 粉末渗铝是扩散型渗铝的主要工艺之一。将钢铁或高温合金与渗铝剂一同装箱并密封,在800~950℃加热扩散数小时,冷却后可获得扩散型渗铝层。

渗铝剂主要为AI(或Al/Fe)-NH4Cl-Al2O3型,在渗铝过程中发生如下反应:

NH4Cl—→NH3↑+HCl↑;6HCl+2Al—→2AlCl3+3H2↑;Fe+AlCl3—→FeCl3+[Al]

上述反应中,在钢铁表面析出的[Al]活性原子渗入工件,形成完全由铝铁化合物组成的渗铝层。

(3)其他渗铝工艺

①热镀扩散法将钢铁工件热浸镀铝后再在800~950℃的温度下进行扩散,使得热镀铝表面的镀铝层全部转变成铝铁化合物层,形成扩散型渗铝层。

②料浆法渗铝 将固体渗铝剂加粘接剂和水调成料浆,涂覆在工件表面,加热扩散渗铝。

③电泳一扩散渗铝利用电泳法将铝粉均匀涂覆在工件表面,然后加热扩散渗铝。加热温度过低于500%时,只能形成铝烧结涂层。加热温度高于600℃时,可形成扩散型渗铝层。

④热喷涂-扩散渗铝 采用热喷涂或静电喷涂的方法,在工件表面上涂覆一层铝,再进行热扩散渗铝。[2]

性能

(1)热浸镀铝层的性能

①耐大气腐蚀性能(见表1-1)。

| 水质 | Ⅰ一型镀铝钢板 | Ⅱ一型镀铝钢板 | 镀锌钢板 |

| 普通水 | 无变化 | 几乎无变化 | 7个月后发生灰色锈点 |

| 人造海水(含8%NaCl) | 无变化 | 稍变为灰白色 | 5个月后发生灰色锈点 |

②耐热性能 普通碳钢热浸镀铝后,在空气中的耐热性与Crl3型不锈钢相当,在SO2、H2S等气氛中的高温耐蚀性能甚至优于18-8型不锈钢。

(2)扩散型渗铝层的性能

①力学性能 钢件经渗铝后,抗高温蠕变性能有所提高。试验结果见表1-2。

| 项 目 | 试样断裂时间/h | 试验条件 | 项 目 | 试样断裂时间/h | 试验条件 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 未渗铝 | 59 | 温度760℃ | 渗铝 | 995 | 载荷1400N/cm[2]

注:表中数据为失重,单位mg/cm2。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

共渗

| 水质 | Ⅰ一型镀铝钢板 | Ⅱ一型镀铝钢板 | 镀锌钢板 |

| 普通水 | 无变化 | 几乎无变化 | 7个月后发生灰色锈点 |

| 人造海水(含8%NaCl) | 无变化 | 稍变为灰白色 | 5个月后发生灰色锈点 |

现代渗铝方法

| 项 目 | 试样断裂时间/h | 试验条件 | 项 目 | 试样断裂时间/h | 试验条件 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 未渗铝 | 59 | 温度760℃ | 渗铝 | 995 | 载荷1400N/cm[2]

注:表中数据为失重,单位mg/cm2。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

气体渗铝

| 材 料 | 试验条件 | 腐蚀量/(mg/cm2) | |

| 未渗铝 | 渗铝 | ||

| 低碳钢 | ω(H2S)6% 480℃,24h | 1.02 | 0.036 |

| ω(H2S)100% 650℃,24h | 1.735 | 0.6 | |

| 18Cr-8Ni | ω(H2S)6%480℃,24h | 0.029 | 0.12 |

| ω(H2S)100%650℃,24h | 36.5 | 0.1 | |

喷镀渗铝

| 腐蚀介质 | 温度/℃ | 时间/h | 腐蚀失重/(g/m2) | |

| 未渗铝 | 渗铝 | |||

| ω(NaCl)25%+ω(Na2SO4)75% | 750 | 3 | 24.1 | 5.5 |

| 43.1 | 5.0 | |||

| 75.7 | 15.2 | |||

电泳渗铝

(1)铝铬共渗(或铬铝共渗))铝铬共渗可采用多种工艺方法,其工艺见表1-6。

| 渗剂成分(质量分数) | 钢材 | 工艺参数 | 渗层厚度/mm | 渗层元素含量/% | |

| Cr | Al | ||||

| AIFe粉75%,CrFe粉25%,另加NH4CI 1.5% | 10钢 | 1025℃×10h | 0.53 | 6 | 37 |

| AlFe粉50%,CrFe粉50%,另加NH4Cl 1.5% | 10钢 | 1025℃×10h | 0.37 | 10 | 22 |

| AIFe粉20%,CrFe粉80%,另加NH4CI 1.5% | 10钢 | 1025℃×10h | 0.23 | 42 | 3 |

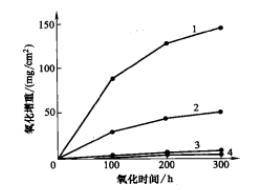

几种铬铝共渗层在900℃下的抗高温氧化性能对比铬铝共渗主要用于提高钢铁和耐热合金的抗高温氧化和热腐蚀性能。如图《几种铬铝共渗层在900℃下的抗高温氧化性能对比》所示,渗层的铬、铝含量不同,耐高温氧化性能也有明显的差异。

几种铬铝共渗层在900℃下的抗高温氧化性能对比铬铝共渗主要用于提高钢铁和耐热合金的抗高温氧化和热腐蚀性能。如图《几种铬铝共渗层在900℃下的抗高温氧化性能对比》所示,渗层的铬、铝含量不同,耐高温氧化性能也有明显的差异。

(2)铬铝硅共渗铬铝硅三元共渗一般采用粉末法。铬、铝、硅供剂有两种系列,即Al-Cr2O3-SiO2和Al(或AIFe)-Cr(或SiC)。填充剂仍用Al2O3、SiC也可兼作填充剂。活化剂采用NH4Cl或AlF3。

铬铝硅三元共渗可提高钢铁和耐热合金的抗高温氧化、热疲劳性能。

(3)镀镍渗铝及镀镍铝铬共渗 527铁合金电镀镍后,在750℃×6~8h下进行粉末渗铝或铝铬共渗,镀镍渗铝层厚度为40~70/μm,主要为FeAl3、Fe2Al5和Ni2Al3;镀镍铝铬共渗层厚度为25~35μm。两层渗层都具有良好的抗高温氧化性能,与单一的渗铝抗高温氧化性能对比见下表。[2]

| 处理工艺 | 氧化增重(g/cm2) | 处理工艺 | 氧化增重(g/cm) | ||

| 100h | 200h | 100h | 200h | ||

| 未处理 | 37.8 | 58.0 | 镀镍+渗铝 | 1.9 | 4.2 |

| 渗铝 | 5.4 | 7.9 | 镀镍+铝铬共渗 | 2.8 | 9.7 |

电解渗铝

| 渗剂成分(质量分数) | 钢材 | 工艺参数 | 渗层厚度/mm | 渗层元素含量/% | |

| Cr | Al | ||||

| AIFe粉75%,CrFe粉25%,另加NH4CI 1.5% | 10钢 | 1025℃×10h | 0.53 | 6 | 37 |

| AlFe粉50%,CrFe粉50%,另加NH4Cl 1.5% | 10钢 | 1025℃×10h | 0.37 | 10 | 22 |

| AIFe粉20%,CrFe粉80%,另加NH4CI 1.5% | 10钢 | 1025℃×10h | 0.23 | 42 | 3 |

应用

| 处理工艺 | 氧化增重(g/cm2) | 处理工艺 | 氧化增重(g/cm) | ||

| 100h | 200h | 100h | 200h | ||

| 未处理 | 37.8 | 58.0 | 镀镍+渗铝 | 1.9 | 4.2 |

| 渗铝 | 5.4 | 7.9 | 镀镍+铝铬共渗 | 2.8 | 9.7 |

-

中国铝业集团有限公司

2025-09-21 07:28:29 查看详情 -

18款奥迪A6L车门材质是铝合金的吗

2025-09-21 07:28:29 查看详情 -

铝制柱翼型组合式散热器

2025-09-21 07:28:29 查看详情

求购

求购