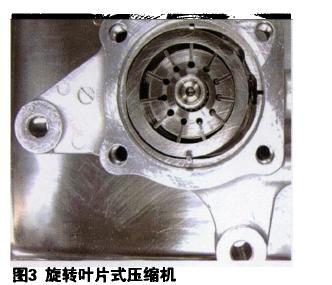

- 旋转叶片式压缩机

旋转叶片式压缩机

结构

旋转叶片式压缩机的气缸形状有圆形和椭圆形2种。在圆形气缸中,转子的主轴与气缸的圆心有一个偏,合距,使转子紧贴在气缸内表面的吸、排气孔之间。在椭圆形气缸中,转子的主轴和椭圆中心重合。

转子上的叶片将气缸分成几个空间,当主轴带动转子旋转一周时,这些空间的容积不断发生变化,制冷剂蒸气在这些空间内也发生体积和温度上的变化。旋转叶片式压缩机没有吸气阀,因为叶片能完成吸入和压缩制冷剂的任务。如果有2个叶片,则主轴旋转一周有2次排气过程。叶片越多,压缩机的排气波动就越小。

作为第3代压缩机,由于旋转叶片式压缩机的体积和重量可以做到很小,易于在狭小的发动机舱内进行布置,加之噪声和振动小以及容积效率高等优点,在汽车空调系统中也得到了一定的应用。但是旋转叶片式压缩机对加工精度要求很高,制造成本较高。

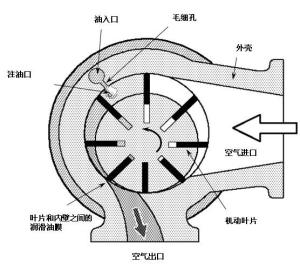

滑片机的工作原理

1)移动的叶片被离心力抛出并与外壳内壁之间形成压缩腔室。

2)精确数量的润滑油通过毛细孔被注入第一个压缩腔室。

3)在叶片的侧部与外壳内腔及外壳内腔与叶片之间形成一层薄油膜。

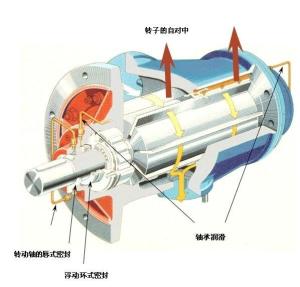

滑片机的特点

(1)在1500rpm转速的条件下,能有效的产生大流量的压缩空气。

(2)两个轴承点所承受的载荷极小。

(3)(转子的自身对中)有一种总的力让转子向上移动来补偿轴承的窜动间隙,轴承的磨损或是故障对压缩机是没有任何影响的。

(4)轴承的更换只限于局部。

(5)允许在紧急时无油运转。

(6)产生的压缩空气是绝对无脉动的。

(7)轴承的润滑是单独的。

(8)浮动环式密封,转动轴的唇式密封和有进油线环的集油环构成了密封的三组合。

滑片机的应用领域

滑片机的压力范围是2bar-10bar,流量范围是0.8-100m3/min,一般说来在这个范围内的技术要求,滑片机都可以满足,具体领域包括:玻璃制品行业、水泥建材行业、化工行业、石油石化行业、纺织行业、玻纤行业、照明行业等。

滑片机与螺杆机的对比

| 滑片机 | 螺杆机 | |

| 轴承 | 2个 ,负荷较小 | 4个,负荷较大 |

| 转子 | 1个 | 2个 |

| 轴向力 | 无轴向力 | 有轴向力 |

| 转速 | 1500以下 | 最高可达5000以上 |

| 传动 | 直联,能量损失小 | 皮带传动,能耗较大 |

| 维护 | 备件少,费用低 | 备件多,费用昂贵 |

| 寿命 | 设计寿命10万小时 | 设计寿命3.5万小时 |

| 能耗 | 能耗少,用电量小 | 能耗大,用电量大 |

关于滑片机的维护

| 滑片机 | 螺杆机 | |

| 轴承 | 2个 ,负荷较小 | 4个,负荷较大 |

| 转子 | 1个 | 2个 |

| 轴向力 | 无轴向力 | 有轴向力 |

| 转速 | 1500以下 | 最高可达5000以上 |

| 传动 | 直联,能量损失小 | 皮带传动,能耗较大 |

| 维护 | 备件少,费用低 | 备件多,费用昂贵 |

| 寿命 | 设计寿命10万小时 | 设计寿命3.5万小时 |

| 能耗 | 能耗少,用电量小 | 能耗大,用电量大 |

滑片机的优势所在对比于螺杆机

通过滑片机的原理和结构可知,滑片机的损耗部分只有润滑油,而滑片机的润滑油只是普通的润滑油,价格较为低廉;至于叶片是和内壁不接触的(中间有润滑油膜),所以叶片不属于易损件,使用周期很长,故综上所述滑片机的维护很简单,且不需要太多的费用。

常见故障

1、滑片机的轴承设计的更大,故轴承的寿命就越长,所以机器的寿命也长;

2、滑片机的转速更低,所以能耗就更低,故它的运行成本就低;而螺杆机的转速高(设计原理决定的),所以它的能耗必然会很高。

3、滑片机的出场效率更高(流量:正负5%),而螺杆机的出厂效率较低(流量:正负20%);而滑片机随着使用时间的延长,它的内部跑和更加趋于完美,而螺杆机随着时间的使用会在运行一段时间后产生效率损失,故二者在达到同样的出气量的前提下滑片机的能耗必然低于螺杆机;故滑片机的能耗更低。

4、维护方面,滑片机几乎不需要什么维护,使用寿命也很长,所以在有限的使用年限之内(如10年),需要的维护费用并不多;而螺杆机的备件较多,润滑油也是专用的,而且每过几年就需要一次大修,所以维护费用相当昂贵。

缺点:滑片机的购置成本较高,大流量机型(如:20m3/min以上的机型)也没有实现国产化,在国内应用不够广泛,大家对它的认知比较有限。

-

比亚迪新款唐EV将于今日上市 全液晶仪表+可旋转中控屏

2025-10-07 05:03:38 查看详情 -

新款比亚迪汉EV实车图曝光 全液晶仪表+可旋转中控屏

2025-10-07 05:03:38 查看详情 -

奥迪a6lc6压缩机如何开(奥迪a6lc6压缩机怎么开)

2025-10-07 05:03:38 查看详情 -

奥迪a3旋转屏幕如何拆(奥迪a3旋转屏幕怎么拆)

2025-10-07 05:03:38 查看详情 -

比亚迪宋MAX 全液晶仪表+可旋转中控屏

2025-10-07 05:03:38 查看详情 -

将首次运用在比亚迪汉车型 全液晶仪表+可旋转中控屏

2025-10-07 05:03:38 查看详情 -

比亚迪宋Pro 全液晶仪表+可旋转中控屏

2025-10-07 05:03:38 查看详情 -

比亚迪海豹实车到店 全液晶仪表+可旋转中控屏

2025-10-07 05:03:38 查看详情 -

比亚迪在湖北襄阳建设产业园项目 全液晶仪表+可旋转中控屏

2025-10-07 05:03:38 查看详情

求购

求购