- 成形轧制

成形轧制

基本内容

利用旋转的轧辊使金属坯料逐步变形制成工件的锻 造成形方法,属于旋转锻造。成形轧制时的变形是逐步 的、连续的、旋转的,所以生产效率高,设备运转平稳, 易于实现机械化和自动化。这种成形方法适用于制造轴、 轴承环、钢球、丝杠、齿轮和小工具等。

利用旋转的轧辊使金属坯料逐步变形制成工件的锻 造成形方法,属于旋转锻造。成形轧制时的变形是逐步 的、连续的、旋转的,所以生产效率高,设备运转平稳, 易于实现机械化和自动化。这种成形方法适用于制造轴、 轴承环、钢球、丝杠、齿轮和小工具等。

纵轧

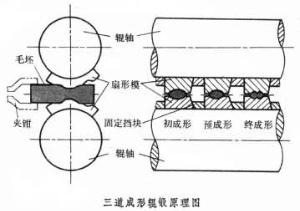

坯料送进方向与轧辊轴线垂直,且两个轧辊相向旋转,与轧钢原理相似。

斜轧

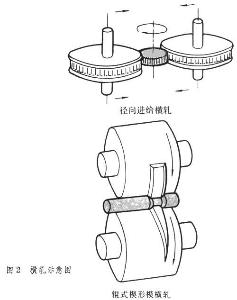

轧辊旋转方向相同,坯料沿轧辊轴线夹角中分线方向旋转进给(图1)。斜轧又分为孔型斜轧和仿形斜轧。孔型斜轧时轧辊之间的距离不变,坯料向前旋转进给,刻在轧辊表面的孔型逐步轧压成形。孔型斜轧的轧辊可以是2根或3根。仿形斜轧时,轧辊的中心距按仿形机构的指令变化,将坯料轧制成形。仿形斜轧机一般为3辊,轧制时坯料由一个可移动的夹头沿轴向拉引,使坯料边旋转边沿轴向移动。

轧辊旋转方向相同,坯料沿轧辊轴线夹角中分线方向旋转进给(图1)。斜轧又分为孔型斜轧和仿形斜轧。孔型斜轧时轧辊之间的距离不变,坯料向前旋转进给,刻在轧辊表面的孔型逐步轧压成形。孔型斜轧的轧辊可以是2根或3根。仿形斜轧时,轧辊的中心距按仿形机构的指令变化,将坯料轧制成形。仿形斜轧机一般为3辊,轧制时坯料由一个可移动的夹头沿轴向拉引,使坯料边旋转边沿轴向移动。

横轧

两轧辊彼此平行,旋转方向相同。坯料仅在辊缝间转动而无轴向运动。横轧的轧制成形过程可以通过轧辊径向进给或轧辊表面逐渐升高的楔形凸起孔型来实现。后者称为楔形模横轧。楔形模横轧机有辊式、板式和行星式3种。前两种在生产中使用最多,其结构分别与孔型斜轧和搓丝机相仿。

相关书籍

《零件轧制成形技术》内容简介:零件轧制成形技术是指用轧制的方法加工制造机器零件与制品件的技术,主要用于生产长度方向上变截面的产品。《零件轧制成形技术》由国内著名专家编写,详细介绍了杆类零件、轴类零件、回转体零件、环形零件、盘形零件以及筒形零件的轧制成形工艺;内容翔实,技术先进,是行业内技术人员不可多得的参考书。

《零件轧制成形技术》内容简介:零件轧制成形技术是指用轧制的方法加工制造机器零件与制品件的技术,主要用于生产长度方向上变截面的产品。《零件轧制成形技术》由国内著名专家编写,详细介绍了杆类零件、轴类零件、回转体零件、环形零件、盘形零件以及筒形零件的轧制成形工艺;内容翔实,技术先进,是行业内技术人员不可多得的参考书。

图书目录

第一章杆类零件轧制

第一节概述

一、轧制工艺

二、国内外发展与应用简况

三、工艺流程与车间布置

第二节轧制原理

一、主要工艺参数

二、端部自然咬入

三、中间咬入

第三节轧制压力与力矩

一、轧制压力

二、轧制力矩

第四节模具设计

一、模具结构设计

二、制坯模具

三、成形模具

第五节机械设备

一、轧机的基本类型

二、对轧机设计的基本要求

三、轧机的主要技术参数

第六节实例

一、钢丝钳钳体的形状特点与工艺分析

二、轧机公称直径的选择

三、轧制件在轧制成形时的变形力

四、轧辊型槽纵向尺寸的计算

五、轧制变形及轧制件的缺陷

参考文献

第二章轴类零件轧制

第一节概述

一、轧制工艺

二、工艺特点

三、国内外发展与应用简况

四、工艺流程与车间布置

第二节轧制原理

一、运动原理

二、轧件旋转条件

三、展宽角

四、轧齐曲线

第三节变形机理

一、有限元数值模拟

二、轧件上的应变场

三、轧件的变形

四、轧件上的应力场

五、轧件心部缺陷产生机理

第四节轧制压力与力矩

一、模具与轧件接触面积

二、数值计算数据

三、轧制实测数据

四、影响因素综合

第五节模具设计

一、模具设计的一般原则

二、工艺参数的确定

三、对称轴类件的模具设计

四、非对称轴类件的模具设计

第六节机械设备

一、楔横轧机的基本类型

二、楔横轧机的总体配置

第七节实例

一、零件及轧制方案的确定

二、毛坯与坯料尺寸的确定

三、模具型腔设计

四、模具孔型设计

参考文献

第三章回转体零件轧制

第一节概述

一、轧制工艺

二、工艺特点

三、国内外发展与应用简况

四、工艺流程与车间布置

第二节轧制原理

一、斜轧回转体运动原理

二、斜轧螺旋体运动原理

三、辊形曲面

第三节变形机理

一、有限元数值模拟的意义

二、有限元数值模拟模型

三、轧件上的应变场

四、斜轧轧件上的应力场

五、轧件心部疏松机理

第四节轧制压力与力矩

一、轧辊与轧件的接触面积

二、接触面上的单位压力

三、轧制力的方向

四、轧制压力与力矩的实验

第五节模具设计

一、模具设计一般原则

二、孔型参数确定

三、孔型设计方法

四、多头螺旋孔型设计方法

第六节机械设备

一、斜轧机的基本类型

二、工作机座

三、减速机与齿轮机座

四、万向连接轴

第七节实例

一、基本参数

二、任意位置凸棱高度及连接颈直径

三、校核孔型金属体积系数KV

四、校核连接颈长度ba同凸棱宽度aa的适应性

五、计算孔型加工导程

参考文献

第四章环类零件轧制

第一节概述

一、轧制工艺

二、工艺特点

三、国内外发展与应用简况

四、工艺流程与车间布置

第二节轧制原理

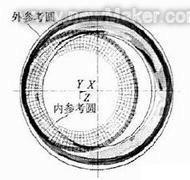

一、轧制几何学

二、轧制静力学

三、轧制运动学

第三节变形机理

一、轧件上的应变场

二、轧件上的变形

三、轧件上的应力场

四、环件轧制缺陷及形成原因

第四节轧制压力与力矩

一、闭式轧环压力与力矩

二、开式轧环压力与力矩

三、阶梯孔环件闭式轧制压力与力矩

四、力能计算实验验证

五、环件轧制力和力矩影响因素

第五节模具设计

一、模具设计一般原则

二、工艺参数的确定

三、轧环模具设计

四、轧环模具安装调试

第六节机械设备

一、立式轧环机

二、卧式轧环机

三、卧式轧环机主要部件

第七节实例

一、轧环生产线构成

二、典型环类零件轧制生产

参考文献

第五章盘类零件轧制

第一节概述

一、轧制工艺

二、工艺特点

三、国内外发展与应用简况

四、工艺流程与车间布置

第二节轧制原理

一、运动原理

二、摆辗变形基本规律

三、工艺参数对摆辗变形的影响

第三节变形机理

一、轧件上的应变场

二、轧件上的变形

三、轧件上的应力场

第四节轧制压力与力矩

一、摆辗接触面积率

二、摆辗力能计算

三、影响压力的因素

第五节模具设计

一、摆辗模具类型和服役条件

二、模具结构与模膛设计

三、模具材料

第六节机械设备

一、摆辗机工作原理

二、摆辗机基本类型

三、摆辗机主要参数和结构

第七节实例

一、冷摆辗成形工艺

二、温、热摆辗成形工艺

参考文献

第六章筒类零件轧制

第一节概述

一、轧制工艺

二、工艺特点

三、国内外发展与应用简况

第二节旋压原理

一、运动原理

二、主体运动学

三、变形与摩擦

第三节变形机理

一、应变应力场

二、缺陷发生机理

第四节旋压力

一、接触面积

二、力的分析与计算

三、影响旋压力的因素

第五节模具设计

一、设计要求

二、模具设计

三、工艺参数确定

四、旋压件质量

第六节机械设备

一、基本类型

二、结构组成

第七节实例

一、成形工艺

二、成形零件

参考文献

在我国的技术应用

我国在辊锻工艺和模具技术的开发上做了不少研究,取得了不少成果,开发了多种汽车发动机连杆、汽车悬架系统的支撑臂和挂臂、轿车复杂形状转向节、铁路内燃机车用大型柴油机连杆、铁路货车车辆制动梁支柱等锻件的制坯辊锻工艺,效果良好。

我国在辊锻工艺和模具技术的开发上做了不少研究,取得了不少成果,开发了多种汽车发动机连杆、汽车悬架系统的支撑臂和挂臂、轿车复杂形状转向节、铁路内燃机车用大型柴油机连杆、铁路货车车辆制动梁支柱等锻件的制坯辊锻工艺,效果良好。

日本锻工公司模锻工厂3500t压力机连杆模锻自动线,从坯料的加热到辊锻制坯完全自动化。由感应加热装置把坯料加热到指定温度后,坯料通过滑槽滑入换向装置。如果坯料温度不符合要求就自动通过旁路送走。坯料换向时进入送料夹钳,光电管限位开关接通,送料夹钳闭合并将坯料送入传送夹钳。当加热坯料确已进入传送夹钳而送料夹钳退回后,锻辊开始旋转,对坯料进行辊锻。辊锻时坯料向后运动延伸。在第一道辊锻后,坯料回转90°并横向移动一段距离。然后再向前进入第二个辊锻型槽。反复进行这种操作,进入第三个型槽,第四个型槽……直到在最后一个型槽最后一道次辊锻结束后,传送夹钳把辊锻件放下并返回原位,等待下一个坯料。如果正在辊锻时下一个坯料已经送到,则光电管立即起安全装置的作用,不让这个坯料进入辊锻机。

国外某些辊锻机还配置有低速回转装置,在自动化工作过程中辊锻模能正确复位回到原始位置。例如有些辊锻机采用径向柱塞式液压马达。液压马达借助于弧齿离合器与轴连接。辊锻机调整利用低速行程装置尤佳。校对辊锻机上下模的相对位置时可以将辊锻模准确地转到任何位置。因为离合器采用电一气系统分别控制,甚至只用制动器也可在飞轮运转的情况下使锻辊转到所需位置。低速回转时的速度大约为正常运转的1/5。

辊锻机中还有采用电子断路装置,可以根据转速控制制动的起始点。由于在辊锻过程中各型槽的锻件吸收飞轮能量不同,各型槽的转速比也就不同。采用电子断路装置后可以使辊锻模精确地停止在指定位置,保证机器功能可靠。

计算机在上的应用

为了提高辊锻模具的设计效率,提高模具设计准确率,缩短设计周期,计算机技术在辊锻中也得到广泛应用。近年来,随着三维CAD软件(Pro/EUG,Solidworks等)的普及,辊锻模具设计也发生了相应的变革。现在已开发出连杆、前轴、变截面板簧、叶片的CAD/CAM/CAE软件系统。只要输入成品锻件数据,即可自动生成辊锻坯料,进行工序优化,设计出中间坯料形状、模具三维型槽和二维模具图,并可输出电极NC加工数据文件,极大地提高了设计效率与品质。

为了提高辊锻模具的设计效率,提高模具设计准确率,缩短设计周期,计算机技术在辊锻中也得到广泛应用。近年来,随着三维CAD软件(Pro/EUG,Solidworks等)的普及,辊锻模具设计也发生了相应的变革。现在已开发出连杆、前轴、变截面板簧、叶片的CAD/CAM/CAE软件系统。只要输入成品锻件数据,即可自动生成辊锻坯料,进行工序优化,设计出中间坯料形状、模具三维型槽和二维模具图,并可输出电极NC加工数据文件,极大地提高了设计效率与品质。

在MFC环境下,已开发了一套较完善的辊锻模具设计软件,即根据零件的设计要求进行三维实体造型,建立零件三维模型;再根据辊锻工艺要求对零件模型进行修改,生成锻件模型;最后在继承锻件模型信息的基础上进行模具型槽设计。

-

先进成形制造教育部重点实验室

2025-09-23 05:37:29 查看详情 -

气管狭窄的内支架成形术

2025-09-23 05:37:29 查看详情

求购

求购