- 机床工作台

机床工作台

材料分类

分类介绍

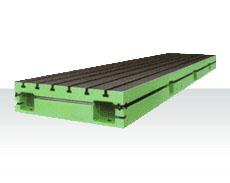

机床工作台按JB/T7974-99标准制造,产品制成筋板式和箱体式,工作面采用刮研工艺,可加工V形、T型、U型槽和圆孔、长孔等形状,机床工作台的的载重有一定的要求,工件的重量不可超过它的承载范围,否则会使机床工作台变形,影响使用。

机床工作台材质:高强度铸铁HT200-300工作面硬度为HB170-240,经过两次人工处理(人工退火600度-700度和自然时效2-3年)使用该产品的精度稳定,耐磨性能好。

机床工作台规格:300mm×300mm—3000mm×6000mm,(可按用户要求定做各种规格的机床工作台)

机床工作台精度:按国家标准计量检定规程执行,分别为0、1、2、3四个等级。

机床铸件铸造工艺广泛地应用最新铸造工艺成果,以减少机床铸件表面缺陷.

机床工作台 机床铸件质量对机械产品的性能有很大影响,机床床身铸件的质量包括外观质量、内在质量和使用质量。

机床工作台 机床铸件质量对机械产品的性能有很大影响,机床床身铸件的质量包括外观质量、内在质量和使用质量。

机床铸件的外观质量指铸件表面粗糙度、表面缺陷、尺寸偏差、形状偏差、重量偏差。

机床铸件内在质量指的化学成分、物理性能、机械性能、金相组织以及存在于机床铸件内部的孔洞、裂纹、夹杂、偏析等情况。

机床铸件的使用质量指机床铸件在不同条件下的工作耐久能力,包括耐磨、耐腐蚀、耐激冷激热、疲劳、吸震等性能以及被切削性、可焊性等工艺性能。机床铸件的耐磨性和尺寸稳定性,直接影响机床的精度保持寿命。

进行设计时,除了要根据工作条件和金属材料性能来确定机床铸件几何形状、尺寸大小外,还必须从铸造合金和铸造工艺特性的角度来考虑设计的合理性,即明显的尺寸效应和凝固、收缩、应力等问题,以避免或减少铸铜件的成分偏析、变形、开裂等缺陷的产生。

选用技巧

铸造机床铸件材料选用技巧

机床床身材料大多选用灰铁铸铁材质,也有极少量的铸钢机床床身,现代机床床身设计中用结构钢焊接的床身比例逐渐上升。

选用铸件材料首先针对铸铁机床床身有良好的铸造性能,便于铸造出各种复杂结构的形体选材。其次与钢相比铸铁虽然抗拉强度较低,但抗压强度与钢接近,大多数机床床身对抗拉强度要求不高,完全可以满足性能要求。

铸铁材质有良好的减震性能,更有利于避免机床运转时产生震动,降低噪音。灰铸铁床身铸件有良好的耐锈蚀性能,便于保持机床导轨的精度。

极为重要的一条是,机床床身铸件有良好的尺寸稳定性,用来做机床床身不宜变形,有利于长期保持机床精度。

检测标准

砂孔 1、工作表面不应有锈迹、划痕、碰伤及其他影响使用的外观缺陷。

砂孔 1、工作表面不应有锈迹、划痕、碰伤及其他影响使用的外观缺陷。

2、工作表面不应有砂孔、气孔、裂纹、夹渣及缩松等铸造缺陷。各种铸造表面应清除型砂、且表面平整,涂漆牢固。各棱边应修钝。在精度等级低于“00”级的平板工作面上,对于直径小于15mm的砂孔允许用相同的材料堵塞,其硬度应低于周围材料的硬度。在工作面上堵塞的部位应不多于四处,其相互之间的距离应不小于80mm。

3、相对两个侧面上,应设置有安装手柄、吊环等吊装设施的螺纹孔或圆柱孔。设计吊装位置时应考虑尽量减少因吊装而引起的变动。

4、根据用户要求,在板工作面上设置螺纹孔或沟槽后,这些部位不应出现高于工作面的凸起现象。

5、应采用优质细颗料的灰口铸铁或合金铸铁制造。

6、工作面的硬度应为HB 170-220。7、工作面应采用刮削工艺,对于“3”级平板工作面也可以采用刨削(精刨)工艺,刨削工作表面的表面粗糙度按轮廓算术平均偏差Ra值应不大于5um8、应经过稳定性处理和去磁。

安装常识

机床工作台的安装方法:分别为平台支架安装,地锚器安装、垫铁安装、地脚螺栓安装※支架安装:机床工作台轻放到支架上、调整支架上的微调螺栓至到铸铁平台水平。支架可减轻检验人员的劳动强度。支架高度一般在500-600mm左右。※地锚器安装:铸铁工作台平台可以设计地锚器安装,首先用户根据铸铁平台的图纸做好地基和预埋孔,然后把地锚器放到提前设置的预留孔里,将铸铁平台调整水平。

垫铁安装:铸铁平台调至水平、负荷均匀分布于各支点上。环境温度(20±5)℃。使用时应避免振动。铸铁平台采用垫铁安装的优点,安装快捷、移动方便。

地脚螺栓安装:铸铁平台根据用户的要求设计安装方式,地脚螺栓安装

安装程序:

将调整垫铁放在适当的位置,将螺栓放进地基的孔内;将平台吊到位后,在适当高度将螺栓投入地脚螺栓孔内,拧上螺母后放在垫板上,找正位置取下滑座上固定装置,并将平台清洗干净。

用水平仪对机器进行调整,水平仪应放置在导轨上。※摆正地脚螺栓,向孔内灌注混凝土。

待凝固后,调整平台安装精度,使其在水平偏差不大于0.05/1000mm的条件下,紧固地脚螺栓,并对平台底面四周用水泥抹平。

养护常识

1.铸铁平板应安装在通风、干燥的环境中,并远离热源、有腐蚀的气体、有腐蚀的液体。

铸铁平板 2.将铸铁平板支承点垫好、垫平,保证每个支撑点受力均匀,保证整个铸铁平台平稳。

铸铁平板 2.将铸铁平板支承点垫好、垫平,保证每个支撑点受力均匀,保证整个铸铁平台平稳。

3.在吊装铸铁平板时,要用四根同样长度的钢丝绳同时挂住铸铁平台上得四个起重孔,将铸铁平板平稳吊装在运输工具上。

4.铸铁平板安装时将平台的各个支撑点用调整垫铁垫好、垫实,由专业技术人员将铸铁平台调整至合格精度,尽量将平板的工作面调整到水平面内。

5.铸铁平板使用时要轻拿轻放工件,不要在铸铁平台上挪动比较粗糙的工件,以免对铸铁平台工作面造成磕碰、划伤等损坏。

6.为了防止铸铁平台整体变形,使用完毕后,要将工件从铸铁平台上拿下来,避免工件长时间对铸铁平台重压造成铸铁平板的变形。

7.铸铁平板在不使用的时候要将工作面洗净,然后涂上防锈油,并用防锈纸盖上,用铸铁平台的外包装将铸铁平台包装好,以免防止平时不注意造成对铸铁平台工作面的损伤。如果比较长时间不用,最好涂上一层黄油,然后铺一层白纸。

8.要对铸铁平台定期检测,检测周期要根据具体使用情况可为6-12个月

压砂工艺

铸铁平板 铸铁平板开始研磨时应小劲推拉,以防把两板间的油和砂子挤出。上板的运动轨迹呈“8”字运动,尽量把平板间的油赶匀,手感两手的推拉力应该一样。当比较润滑时,这时应增加旋转推拉上板的速度,一个行程大约4~5 秒钟,行程距离应超过铸铁平板尺寸的一半,摆幅增大。随着时间的推移,两板间的吸引力逐渐加大,并且十分均匀。如果吸引力没有显著增加时,这时可以在推拉过程中,让上板探出下板,加力压探出的部位,边加力,边推拉上板,这样反复几次,就可以挤出一些油,来增加板间的吸引力。这种方法尽量不采用,在研磨开始的时候,用这种方法可以挤出一些油,以后随着切屑的增加,油的浓度增大,就不易挤出油了。如果还不行,就需要马上停止研磨,重新上油研磨。在研磨过程中,还要经常注意使研磨平板上各处都均匀的磨耗。听研磨砂子的声音,是否随上板的移动而发出“沙沙”的金属声音,不能有停顿或异样的声音;看板面间的油迹是否均匀。

铸铁平板 铸铁平板开始研磨时应小劲推拉,以防把两板间的油和砂子挤出。上板的运动轨迹呈“8”字运动,尽量把平板间的油赶匀,手感两手的推拉力应该一样。当比较润滑时,这时应增加旋转推拉上板的速度,一个行程大约4~5 秒钟,行程距离应超过铸铁平板尺寸的一半,摆幅增大。随着时间的推移,两板间的吸引力逐渐加大,并且十分均匀。如果吸引力没有显著增加时,这时可以在推拉过程中,让上板探出下板,加力压探出的部位,边加力,边推拉上板,这样反复几次,就可以挤出一些油,来增加板间的吸引力。这种方法尽量不采用,在研磨开始的时候,用这种方法可以挤出一些油,以后随着切屑的增加,油的浓度增大,就不易挤出油了。如果还不行,就需要马上停止研磨,重新上油研磨。在研磨过程中,还要经常注意使研磨平板上各处都均匀的磨耗。听研磨砂子的声音,是否随上板的移动而发出“沙沙”的金属声音,不能有停顿或异样的声音;看板面间的油迹是否均匀。

推拉铸铁平板时始终呈“8”字运行。在拉铸铁平板时,注意手不能有向上抬平板的力。两手用力一定要均匀,速度一定要稳定,走几个行程要转动平板90°。在转动平板和接“8”字运动时,一定要衔接,平稳过度,尽量不要有停顿。推拉的速度随着平板间的吸引力的增大而减少。当平板运动时,砂子本身做移动和滚动,它一边切削平板,一边被平板嵌入,一边又被别的砂子挤出,互相挤压。直到砂子整体的一半或一半以上嵌入平板,砂子才会牢固。这些牢固的沙子就是我们修理量块用的。其它砂子大部分是浮砂,不稳固,用油一擦就掉,或用不了几次就会松动而掉。当推拉力达到500N左右时,砂子嵌入的比较牢固,就可以完成压砂。 前两次压砂所达到的推拉力和所用油量一样,后四次压砂滴入7~8滴混合油,推拉力达到750N左右,这时的推拉速度达每行程10秒左右。 每遍压砂大约需要20分钟左右。掌握了以上压砂要领,就可以达到预期的效果。

规格参数

| 1400×3800×350 |

2000×4000×350 |

2000×3000×300 |

| 1500×3000×350 |

2000×5000×350 |

2000×8000×400 |

| 1400×3800×350 |

2000×5000×350 |

2500×6000×400 |

| p1:1120x3800x350mm 重量4.2吨 |

p 2: 1400x3800x350mm 重量5.8吨 |

p3:2240x6000x350mm 重量21吨 |

-

试驾福田皮卡新征服者猛将柴油8AT 工作生活好帮手

2025-10-05 04:55:22 查看详情 -

中央党的建设工作领导小组

2025-10-05 04:55:22 查看详情 -

中医非物质文化遗产临床经典读本:炮炙大法

2025-10-05 04:55:22 查看详情 -

关于加强网络直播服务管理工作的通知

2025-10-05 04:55:22 查看详情 -

关于加强网络直播规范管理工作的指导意见

2025-10-05 04:55:22 查看详情 -

沈阳机床[000410]

2025-10-05 04:55:22 查看详情

求购

求购