- 失重飞行试验

失重飞行试验

飞机在失重状态下可能出现的问题

液体失重是飞机、发动机可靠工作的巨大障碍,液体失重会造成泵吸不上油,大量空气进入管路的现象,致使油压降低、流量脉动,从而使飞机或发动机失常,如燃油系统、滑油系统及液压收放系统等都有这种问题。

(1)飞机燃油系统。飞机在失重状态下,燃油系统的油箱内燃油处于油气混和、上下翻滚状态,没有明显界面,因而泵吸不上油或只吸入少量油,油压下降,流量减少或不稳,严重时供油中断,造成发动机停车。

(2)滑油系统。失重时,泵吸不上油使发动机轴承得不到润滑而磨损、发热、卡死、甚至失火。

(3)液压收放系统。液压收放系统主要是用来操纵襟翼、减速板和起落架等,一般使用齿轮泵供油,当吸油口离开液面时系统压力必然下降,小于规定压力值。考虑到飞机失重期间并不使用此系统,因此该系统在失重飞行时不会出现故障。

失重试验飞机的搭建

失重试验飞机的选择

获取人在失重状态下的生理变化资料及考验设备在失重状态下工作,就需选择一架飞机进行失重试验飞行。通常对失重试验飞机的基本要求有:

(1)飞机应该具有尽可能的最大速度和最小操纵速度;

(2)飞机各系统应不受零g机动飞行的影响;

(3)在零g飞行中,飞机结构及动力装置系统不应有影响飞行安全的重大问题;

(4)飞机应具有操纵性能好、载油足够多、失重时间足够长等优点;

(5)由于试验设备的要求,飞机应具有一定的活动空间和运载能力。

根据上述的基本要求,一般选择双座教练机为失重试验飞机,其后座舱可作为试验舱。

失重试验飞机的改装

当失重试验飞机选定后,针对飞机失重时出现的问题,且能保证足够长的零g飞行时间,就需考虑对飞机的相关系统进行改装,如燃油系统、滑油系统等。以两种飞机为例,介绍失重试验飞机燃油系统的改装。

(1)国内失重试验飞机的改装

根据零g飞行时间和该机燃油系统的结构、工作原理,采用了挤压式供油原理的燃油补偿系统,其供油管与飞机燃油系统供油管并联(见图)。燃油补偿系统通常由冷气电动活门、放气活门、单向活门、减压器、安全活门和燃油补偿油箱组成。当进入失重状态时,主燃油系统供油压力下降,不能保证向发动机正常供油。此时打开电动活门,来自气瓶的冷气进入燃油补偿油箱下腔,则自动接通补偿系统供油。失重飞行结束后,关闭电动活门,燃油补偿油箱下腔卸压,恢复主燃油箱向发动机供油,并向燃油补偿供油箱充油,为下次失重飞行做好供油准备。为了防止供油时倒流至主供油路,因而在主供油路上加装单向活门。

(2)国外失重试验飞机的改装

世界上用飞机模拟失重飞行是从二十世纪五十年代开始的。美国先后改装了十余种失重试验飞机,如T-33A、F-94C、F-100E、F-104A、X-15、C-131B和KC-135等。前苏联也曾用米格-15教练机、伊尔-14、伊尔-18以及图-104等改装为失重试验飞机。英国、加拿大、日本也曾利用歼击机型和轻型客机改装为失重飞机。至今,美、俄等国仍大量使用失重试验飞机进行工程项目或航天员选拔训练的失重飞行试验。

美国波音公司将KC-135飞机由加油机的基本布局改装成为能够提供零g环境试验的失重试验飞机,飞机所有主要控制系统和安全实施均作了改装,以便能提供连续两次40s的零g飞行。对于燃油系统改装来说,安装了一个燃油强迫供油箱,用一个可活动的隔膜把它分成两个密封段,使得燃油不断供给发动机。强迫供油箱由两个高压氮气瓶通过压力调节器来调节氮气压力,以保证在失重飞行期间强迫供油箱的气压。

失重抛物线飞行剖面

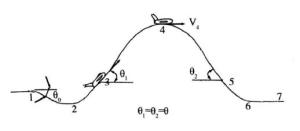

失重抛物线飞行剖面图失重试验飞机在选定的高度上作抛物线飞行,其飞行剖面见图。

失重抛物线飞行剖面图失重试验飞机在选定的高度上作抛物线飞行,其飞行剖面见图。

(1)积累速度阶段。图中1-2所示,试飞员可用平飞加速,也可用带小角度下滑加速积累速度;

(2)跃升阶段。图中2-3所示,跃升时进入速度和拉起的姿态角是根据失重所需时间计算确定的,试飞员应根据这些计算值进行操纵;

(3)失重阶段。图中3-4-5所示,不断调整油门和驾驶杆,使推力等于阻力,升力为零,三向过载保持在正负0.2范围内,并保持失重时间;

(4)恢复平飞阶段。图中5-6-7所示,迅速拉杆恢复平飞状态。

空间动态水气分离器失重飞行试验研究

长期载人航天中必须突破的关键技术是水和氧气的循环再生。微重力下,水和氧气的循环再生首要解决的问题是气液两相流的分离。空间动态水气分离器利用离心力原理实现气液分离,但由于地面无法长时间模拟微重力环境,因而无法评价动态水气分离器在失重条件下的工作性能。2010 年 3 月利用法国 NOVESPACE Airbus A300 ZERO-G 失重飞机,对空间动态水气分离器的水气分离效果进行了研究。结果观察到抛物线飞行过程中,分离液体中的含气率变化总体效果与地面重力条件下一致; 而分离气体中观察到可视液滴,与地面重力条件下无可视液滴的结果不同。说明空间动态水气分离器的工作性能受重力影响,地面评价方法还需进一步完善。2012 年 10 月再次利用法国的失重飞机,对改进后的动态水气分离器进行了搭载试验,结果显示分离性能已满足要求,验证了改进方法的正确性。

对空间动态水气分离器的分离效果进行了观察和分析,可以得到如下结论:

1) 分离液体中观察到的含气率变化总体效果与地面试验一致,说明重力变化对液路的分离效率影响不大;

2) 产品改进前,地面重力环境下分离气体中未发现可视液滴,而抛物线飞行过程中出现大量可视液滴,说明重力的变化对动态水气分离器气路的分离效率影响较大,应该通过失重飞行试验弥补地面试验的不足,同时在此基础上完善地面微重力模拟试验方法;

3) 在微重力下,通风量对分离气路中的含液量影响较大,故在系统允许的范围内,应尽可能采用较小的通风量实现气液分离;

4) 试验结果说明,在尽量保证气液混合物分离通道畅通的前提下,适当增加气路流阻,使携带有飞溅液滴的气流在旋转鼓内充分停留,有助于提高气路分离效果。

-

林肯航海家/飞行家百周年限量版上市 吉利豪越L配置曝光

2025-11-02 06:45:00 查看详情 -

林肯航海家/飞行家百周年限量版上市 全新奥迪Q5

2025-11-02 06:45:00 查看详情 -

抢先实拍东风标致新5008 挑战侧面碰撞试验

2025-11-02 06:45:00 查看详情 -

东风标致408X亮相并开启预订 挑战侧面碰撞试验

2025-11-02 06:45:00 查看详情 -

全新标致3008假想图 挑战侧面碰撞试验

2025-11-02 06:45:00 查看详情

求购

求购