- 水冷却器

水冷却器

管壳式冷凝器

管壳式冷凝器特点

管壳式冷凝器的优点:冷却水与塔顶气体间接传热,冷却水不受油品污染,因此它的投资、操作费用和占地面积比直冷式冷凝器(加上污水处理设施)小得多。

管壳式冷却器的缺点:冷凝效果受水质的影响大,水质差、水压不足,水的流速过小(小于1m/h)时,结垢快,传热速率迅速下降,因此,常常出现在装置检修后开工初期,塔顶真空度较高,然后随时间的推移,真空度逐渐下降的现象。此外,我国南方的一些炼油厂夏季的循环冷却水温度高达34~35%,使塔顶冷凝器的冷后温度高达40%,所以,塔顶压力约为9.34~10.674kPa(70~80mmHg),减压蒸馏拔出率较低。为克服这些缺点,有的炼油厂增设减压塔顶冷凝器冷却水的升压泵,以保持水压,加大流速,并在冷凝器管程水侧设立反冲洗管道,同时加注防垢剂,以减缓积垢。[1]

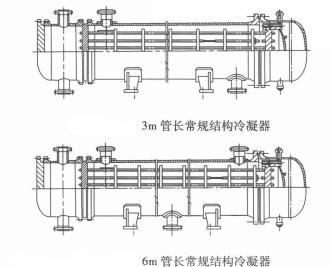

常规冷凝器

常规冷凝器用于减压塔顶抽真空冷凝冷却系统,由于存在着交叉传热,对数平均温差校正系数降低了冷凝器的传热效率;由于接近温差的存在,难以获得更低的冷后温度,循环水的消耗量较高;折流板的结构导致工艺物流的流动阻力损失相对较高。因此,近年来较少采用。

常规冷凝器

常规冷凝器

表面冷凝冷却器

表面冷凝器是一种具有特殊结构的冷凝器。专门用于减压塔顶抽真空冷凝冷却过程,具有压力降低、冷却效率高和冷后温度低等特点。

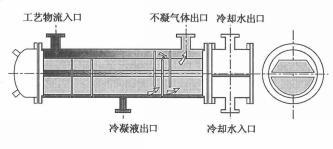

1、小型冷凝器

工艺物流入口位于壳程顶部的一端,不凝气出口位于壳体顶部的另一端,冷凝液出口位于壳体的底部;为降低工艺物流的压力损失,壳程仅设三块折流挡板,并靠近不凝气出口端,用于使不凝气过冷;壳程中设置专门的进气分布室、凝液室和不凝气排出室。

小型冷凝器

小型冷凝器

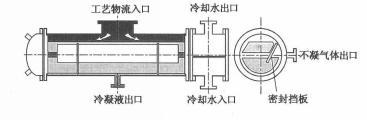

2、大型冷凝器

工艺物流入口位于壳程顶部中央,不凝气出口位于壳程中部一侧,冷凝液出口位于壳体的底部;壳程设置不凝油气过冷密封挡板;壳程中设置专门的进气分布室、凝液室和不凝气排出空间。

大型冷凝器

大型冷凝器

3、预冷凝器

预冷凝器的应用环境更具特殊性,高真空状态(压力一般>78kPa),工艺物流体积流率变化较大,更低的压力降要求。冷凝器的布管结构更有利于工艺物流的气液相流动。

预冷凝器结构

预冷凝器结构

4、表面冷凝器的结构特点

冷凝器内独特的长挡板、密封板和布管设计,从最大程度上规划了气体的单向流动,其特殊的结构使可凝气体以最高的效率冷凝,并从凝液口流出。专门的折流板结构。将冷凝量与未凝量区别分布,形成逐级的微分换热单元,有效地利用了壳程空间结构和换热管的传热结构,达到高的传热效率和低的流动阻力损失。

不凝气及剩余未冷凝可凝气体全部集中于上部空腔,由喷射器抽入下级冷凝器。实心防冲挡杆的应用,还有其特殊的分布(和其布管一样),既提高气体流入效率又起到保护顶部管束不受带压气体的冲击,确保其管束的寿命。管子与管板的连接采用完全胀接(单步胀或多步胀),国外多年的应用实践证明,胀接的换热效果优于焊接。

表面冷凝器内独特的管束分布可以保证流经其内的气体压力降极低,起到最高效率的冷凝,使得整个系统的能耗降低,从而同等程度上减小了冷凝器的尺寸,降低了设备成本及日常操作成本。[1]

安装及使用

1、后冷却器的接口为管接或法兰,其入口应与空压机出口管连接,也可安装在气动设备管路中。

2、后冷却器应安装在混凝土基础上。

3、后冷却器进、出气口具有互换性。

4、凡属压力容器的设备安装完毕投入使用前,应向地、市级劳动部门锅炉压力容器安全监督机构申报和办理使用登记手续。

5、运行过程中,视系统运行情况,定时打开排污阀,排放污物。

6、后冷却器进气口应安装控制阀门。

7、保证冷却水的进水温度, 水管通畅。

8、冷却水应使软水,水中不含可见杂质。[2]

-

全新小鹏P7i将于3月10日上市 配置水平升级

2025-11-02 23:21:33 查看详情 -

零跑新车上市专访:不怕你不买 配置水平升级

2025-11-02 23:21:33 查看详情 -

奔驰回望散热器到格栅的百年演变 远景动力与奔驰展开合作

2025-11-02 23:21:33 查看详情

求购

求购