- 立筒预热器

立筒预热器

简介

立筒预热器由立筒组成的热交换单元设备,亦属化学工业流态化床的一种,物料在多级喷射气流中形成一种稀相流态化的复杂运动。回转窑废气自窑尾进入立筒,通过各钵室缩口脉冲变速,由项部进人旋风收尘器。而粒径为40 μm左右的生料粉由立简顶部上开风道加入,随气流进入旋风筒,经受初步同流热交换后被捕集送入立简肩部,以悬浮与聚集状态自上而下在立简各个钵室内分散、集聚、循环往复呈复杂运动,进行气固热交换后,由立筒底部入窑。[1]

在立筒预热器中,物料与气流主要进行逆流热交换。为了加强热交换,要求料粉高度分散,以增加传热面积。但从料粉与气流逆流运动的要求来看,料粉又必须聚集成较大的团块颗粒,否则,大部分小于90pm的生料颗粒在2~3 m/s的操作风速下是无法沉降的(90 pm的生料颗粒的沉降速度在0.5 m/s 左右)。因此,在立筒中的每一个钵室内,料粉应该是既有分散又有聚合的过程,如此反复循环才能兼而满足热交换及逆流运动的双重要求。

工作原理

盖波尔型和ZAB型立筒预热器的结构和工作原理基本相同。盖波尔型立筒预热器内部有三个缩口,将立筒分为四个钵室,断面为圆形,立筒顶部为旋风筒;ZAB型预热器由三级立筒和两级旋风筒组成,立筒断面为椭圆形,缩口偏心布置,目的是加大扰动,形成较强的涡环,促进气固换热与分离。

立筒预热器的工作原理可简单描述为:喷腾分散、同流换热、涡环分离。窑尾热烟气从底部进入立筒由下向上流动,物料以团块的形式自上一钵室的缩口落下,在重力的作用下进入下一钵室缩口,由于气流的喷腾作用而被高速气流分散,悬浮于气流中,随气流上升进行换热,并被卷吸扰动而进入涡流区,被涡旋气流推向边壁沉降到缩口斜坡而产生气固分离,物料堆积到一定程度时,在重力作用下滑过缩口逆气流落人下一钵室。料粉在每一钵室中经历分散→分离→堆积→滑落等几个过程。

立筒预热器内气流涡环的存在是气固分离的基本原因,与旋风预热器不同,涡环分离靠的是径向速度,而旋风预热器中离心分离主要靠切向速度。在可比条件下,立筒中的径向速度比旋风筒中的切向速度的数值要小一个数量级,这是立筒预热器的分离能力远不及旋风筒的原因。

立筒预热器的每一钵室相当于一级,分别完成分散、换热和分离的功能。在每一钵室中实质上以同流换热为主,由于多室串联,在钵室间形成宏观的气固逆流。

普列洛夫型立筒预热器内不分钵,窑尾烟气由立筒下部切向进入,形成旋流运动。料粉由立筒出口管喂人,被上升气流分散,随气流进入旋风筒,与气流分离后由顶部喂人立筒。立筒内气流旋转上升,料粉则滞后于气流,在“旋风效应”和重力作用下旋转下降,与气流逆向进行热交换,是较典型的逆向对流换热。料粉在旋转向下过程中逐渐移向筒壁,富集于筒壁的滞流层中,当滞流层料粉浓度超过该处气流承载能力时,产生干扰沉降,由立筒底部下料管喂入回转窑。[2]

设计计算

组成及优点

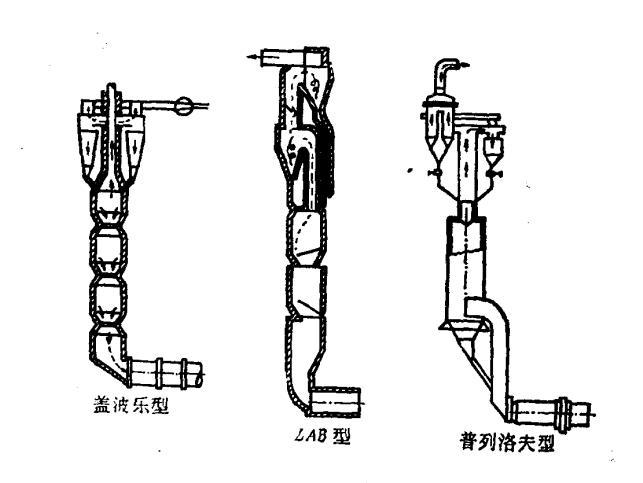

它是以立筒作为预热器的主要组成部分。主要有盖波尔型(原称克虏伯-Krupp型)、ZAB型及普列洛夫型三种,其工艺流程见图1。

盖波尔型立筒为圆柱体、内有数个缩口,缩口处有锥形分风装置;ZAB型立筒截面为椭圆形,设有数个偏心缩口,分3~4钵室,缩口处无任何装置。普列洛夫型立筒为中空圆柱体,无缩口,生料在筒内被螺旋形上升的热气流携带作圆旋运动。

图1 三种立筒预热器的工艺流程图

图1 三种立筒预热器的工艺流程图

在盖波尔型立简预热器中,物料在多级喷射气流中形成一种稀相流态化的复杂运动。南京化工学院顾大公等将料粉在喷射气流中的运动过程归纳为下述物理模型:

团块分散→气固分离→料粉堆积→呈团块状滑落→至下一钵再被分散。

可见,料粉在立筒中既有分散后的同流运动,也有宏观的逆流效果。立筒内的气固热交换及逆流输送的功能,只有在结构合理、操作适当的条件下才能取得令人满意的效果。Deussner 曾在对比研究旋风预热器和立筒预热器时指出:由于旋风预热器的分离效率比立筒预热器高,故旋风预热器的热效率比立筒热效率高23%。

但是, 以立筒为主组合的悬浮预热器也有其不少独特的优点:

(1)原料中发挥组分的循环系数小,对原料的适应性强,不像旋风预热器对原料中有害成分那样敏感。故一般不必采用旁路放风。

(2)结构简单、运转可靠。由于立筒预热器本身是一个中空圆筒,没有窄的管道,故利于防止堵塞,操作运转率较高。

(3)立简预热器本身可以自身承重,无需框架, 可节省基建投资。

(4)流体阻力较小,可节省电耗。[4]

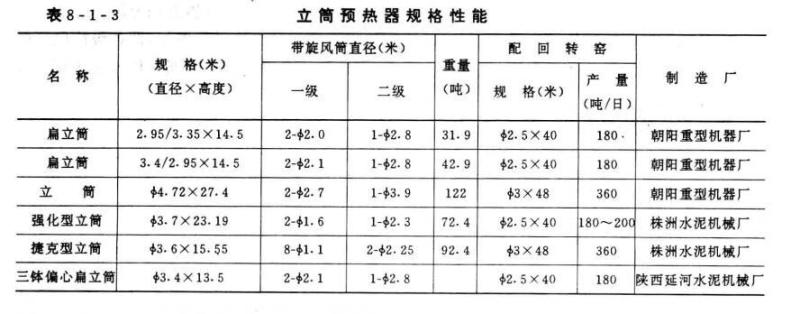

立筒预热器规格

立筒预热器是一种逆流式热交换器。物料颗粒在立筒内依靠重力自上而下坠落;气流则自下而上流经立筒后在立筒顶部排出。生料在立筒内由于涡流作用形成粉雾,从而延长了颗粒的受热时间。但是,如果立筒内垂直向上的流速过快,就会破坏逆流过程.使立筒式预热器的热效率降低。

前几年从捷克引进的立筒预热器,其特点是窑尾高温烟气沿立筒切线方向进入立筒,物料从立筒底部出料管进入回转窑;立筒顶部设二级旋风筒。其热效率比钵式立筒稍高。

立筒预热器的规格列入下表。[5]

规格表

规格表

-

奔驰回望散热器到格栅的百年演变 远景动力与奔驰展开合作

2025-08-29 00:07:48 查看详情

求购

求购