- 汽车同步器

汽车同步器

基本介绍

手动变速器的结构内部有一个非常重要的设备,那就是“同步器”。同步器的作用是很显而易见的,那就是换挡时候时候由于动力输出端齿轮转速要快于马上要换入这个挡位的齿轮,解决汽车在换挡操作中发动机转速与变速箱转速不一致的机械装置,他可以有效地避免挂不上档、消除换挡时的齿轮响声等如果没有同步器,把一个慢速旋转的齿轮强行塞入一个高速旋转的齿轮中,肯定会发生打齿的现象。

手动变速器的结构内部有一个非常重要的设备,那就是“同步器”。同步器的作用是很显而易见的,那就是换挡时候时候由于动力输出端齿轮转速要快于马上要换入这个挡位的齿轮,解决汽车在换挡操作中发动机转速与变速箱转速不一致的机械装置,他可以有效地避免挂不上档、消除换挡时的齿轮响声等如果没有同步器,把一个慢速旋转的齿轮强行塞入一个高速旋转的齿轮中,肯定会发生打齿的现象。

主要作用

相邻档位相互转换时,应该采取不同操作步骤的道理同样适用于移动齿轮换档的情况,只是前者的待接合齿圈与接合套的转动角速度要求一致,而后者的待接合齿轮啮合点的线速度要求一致,但所依据的速度分析原理是一样的。

变速器的换档操作,尤其是从高档向低档的换档操作比较复杂,而且很容易产生轮齿或花键齿间的冲击。为了简化操作,并避免齿间冲击,可以在换档装置中设置同步器。

惯性式同步器是依靠摩擦作用实现同步的,在其上面设有专设机构保证接合套与待接合的花键齿圈在达到同步之前不可能接触,从而避免了齿间冲击。

同步器其实说白了就是在结合套和齿轮组上布置的摩擦片,与一般摩擦片不同的是,它的摩擦面是锥形的。这组摩擦片的作用是在直齿和圆盘的立齿相接触以前,提前进行摩擦,来将转速较大的一方的能量传递给转速较小的一方,使得转速较小的一方提升转速,达到与转速较大的一方转速同步。这样不仅可以保证正常换挡,还能起到缓冲的作用,而锥面摩擦片组的数目与材质则直接影响到了同步器性能的优劣。

同步器其实说白了就是在结合套和齿轮组上布置的摩擦片,与一般摩擦片不同的是,它的摩擦面是锥形的。这组摩擦片的作用是在直齿和圆盘的立齿相接触以前,提前进行摩擦,来将转速较大的一方的能量传递给转速较小的一方,使得转速较小的一方提升转速,达到与转速较大的一方转速同步。这样不仅可以保证正常换挡,还能起到缓冲的作用,而锥面摩擦片组的数目与材质则直接影响到了同步器性能的优劣。

如今装有同步器的汽车,操作就简单了,只需要:1、踏下离合器;2、档位退至空档,然后推到要换的档位;3、松开离合器。【要注意的是:汽车在前进挡和倒档之间换档时,必须利用刹车在汽车停稳后才能够进行换档松离合,否则对变速设备有损害。】

在旧式汽车上,没有同步器的时候,汽车换挡要进行下述步骤操作:1、踏下离合器;2、档位退到空挡;3、松开离合器,然后踏下离合器;4、档位推到要换的档位;5、松开离合器,否则就会出现挂档困难以及听见挂档时的齿轮响声,还有会容易毁坏。

工作原理

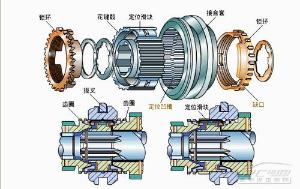

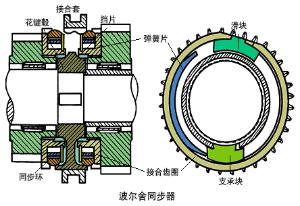

全同步式变速器上采用的是惯性同步器,它主要由接合套、同步锁环等组成,它的特点是依靠摩擦作用实现同步。接合套、同步锁环和待接合齿轮的齿圈上均有倒角(锁止角),同步锁环的内锥面与待接合齿轮齿圈外锥面接触产生摩擦。锁止角与锥面在设计时已作了适当选择,锥面摩擦使得待啮合的齿套与齿圈迅速同步,同时又会产生一种锁止作用,防止齿轮在同步前进行啮合。当同步锁环内锥面与待接合齿轮齿圈外锥面接触后,在摩擦力矩的作用下齿轮转速迅速降低(或升高)到与同步锁环转速相等,两者同步旋转,齿轮相对于同步锁环的转速为零,因而惯性力矩也同时消失,这时在作用力的推动下,接合套不受阻碍地与同步锁环齿圈接合,并进一步与待接合齿轮的齿圈接合而完成换档过程。[1]

输出轴三挡齿轮6与输入轴三档齿轮2的齿数之比(z6/z2)大于输出轴四挡齿轮5与输入轴四挡齿轮4 的齿数之比(z5/z4)。由相互啮合传动齿轮的转速与齿数关系(n2/n6=z6/z2,n4/n5=z5/z4),可以得出齿轮2与齿轮6转速之比(n2/n6)大于输入轴四挡齿轮4与输出轴四挡齿轮5 转速之比(n4/n5)的结论。而输出轴三挡齿轮6与齿轮5的转速又是一样的(n6=n5),所以在传动过程中,齿轮2转速永远比齿轮4转速高,即n2>n4。当变速器从低速档(三档)换人高速档(四档)时,首先要踩离合器踏板,使离合器分离,接着通过变速杆等将接合套3右移,进入空档位置。在接合套3与齿轮2刚分离这一时刻,两者转速还是相等的,即n3=n2。而n2>n4,由此可以得出n3>n4,即接合套3的转速大于齿轮4转速的结论。这时如果立即把接合套3推向齿轮4上接合齿圈,就会发生打齿现象。

此时,由于变速器处于空档,接合套和齿轮之间没有联系,离合器从动盘又与发动机脱离,所以接合套与齿轮的转速都在分别逐渐降低。 因为齿轮与齿轮、输出轴、万向传动装置、驱动桥、行驶系以及整个汽车联系在一起,惯性很大,所以n4下降较慢;而接合套只与输入轴和离合器从动盘相联系,惯性很小,故n3下降较快。因为n3原先大于n4,n3下降得又比n4快,所以过一会儿后,必然会有n3=n4(同步)的情况出现。最好能在n3=n4的时刻使接合套右移而挂入四档。 与接合套联系的一系列零件的惯性越小,则n3下降得越快,达到同步所需时间越少,并且在同样速度差的情况下,齿间的冲击力也小,因此离合器从动部分转动惯量应尽可能小一些。

发展动向

目前,同步器已广泛应用在机械式齿轮传动的汽车变速器中。由于它的使用,使得机械式手动变速器的性能大大改善,不但使换档轻便,避免冲击,同时使得变速器以及整个传动系的平均寿命也得到提高,也有利于提高汽车的动力性和燃料经济性。并且改变了用两脚离合器换档的操作方法,减少了驾驶员的疲劳,增加了驾驶员的安全感和舒适感。为此国内现生产的汽车变速器全部采用了同步器结构。

对同步过程的理论分析,主要是研究同步力矩和同步时间的关系。通过理论分析可得出锁环式同步器同步锥面摩擦力矩Ms与同步时间tE的数学模型如下:

从上述 (1)可以看处,如果从同步器设计上设法加大同步环摩擦力矩Ms就可以达到缩短同步时间tE及换档轻便的目的。而从(2)式可得出,要想加大同步摩擦力矩Ms可以从以下几方面考虑:

(1) 加大P:作用在同步器摩擦锥面的轴向力P是由换档时作用在变速手柄上的力PS经过换档机构传递过来的,为减轻驾

驶员疲劳,换档力PS设计不能过大,因而加大P受到一定的限制;

(2) 减小α角:锥面角α的减小也可适当的增大MS,但它的极限取决于锥面角避免自锁的条件;

(3) 加大d锥:对普通的单锥面锁环式同步器,由于受到变速器的结构及中心距限制,d锥增大的空间也受到限制;

(4) 加大μ:通过选用不同的材料可适当的提高μ。

从以上的分析中可以看出,对(1)------(3)的改变由于受到诸多因素的限制,所以当今尚未有可作为改进同步器性能的措施,而从目前同步器发展趋势来看,改变同步器结构和同步锥面的摩擦材料来提高同步摩擦力矩以及提高摩擦系数和耐磨性能在国外发展的很快,为此下面就改进同步器结构和摩擦材料两方面来介绍一下国内外的动向。

一、 同步器结构的发展动向

1、 双锥面和多锥面锁环式同步器

锁环式同步器由于结构紧凑,性能良好,使用可靠,成本低,目前得到广泛的应用,但其缺点是同步摩擦力矩偏小,为此开发设计了一种新型同步器结构,即是在工作原理和结构布置上与锁环式同步器基本类似的基础上的双锥面或多锥面的锁环式同步器,它既继承了锁环式同步器的优点,又在提高同步摩擦力矩上弥补了其不足。图1为一双锥面锁环式同步器的结构示意图,图2为双锥面锁环式同步器的受力分析,其同步锥面之间的摩擦力矩MS为

图3所示为结构尺寸相近情况下,单锥面锁环式同步器、锁销式同步器、及双锥面锁环式同步器三种结构同步器其锥面平均直径与单位轴向力产生的锥面摩擦力矩的关系曲线图。

从图3所示可以看出,双锥面锁环式同步器在提高摩擦力矩MS是十分有效的。由此可见,多锥面锁环式同步器更是如此。为此目前国外在轿车和重型载货车等机械变速器中,锁环式双锥面同步器正日益得到普遍应用。实践证明,这种同步器结构对减轻换档操作力缩短同步时间TE加快换档是十分可靠而有效的。

2、 杠杆锁环式同步器

在传统的锁环式同步器同步过程中,将同步环压在换档齿轮外锥面上的力与操纵机构拨叉作用在齿套上的力是相等的,因此就存在这样的问题,要想增大同步容量,亦即需要增大锥面、增加数量等等,为此,想用较简单的结构是难以增大同步容量的。而杠杆锁环式同步器可以以简单的结构实现同步容量的显著增加。其特征在于:介于齿毂与同步环之间的增压机构承受了由齿套向换档齿轮移动所产生的作用力并且使该作用力增大而传递给同步环。图4是杠杆锁环式同步器的结构示意图,图5是杠杆双锥面锁环式同步器的结构示意图,图6是杠杆锁环式同步器的作用原理图。从图6可看出,增压机构制有一对作为支点的突状支点(图6中58-1 58-2),支点是在同步环靠齿毂一侧端面上的至少两处对称位置突出而成的,一对在圆周被分为至少两节的杠杆(图6中52-1、52-2)位于突状支点的两侧并与之相隔一定的间距。两个杠杆因受弹簧(图4中的60)压力作用而沿径向扩张。杠杆头部在杠杆对外缘的中心部位伸出(图中的52-1、52-2),每个杠杆头部设有一个斜面(图6中36),斜面承受由齿套运动所产生的轴向压力并将该压力分解为向心径向力及轴向分力。此外,每个杠杆上还设有作为施力点的突出部分,该施力点的作用在于使压迫杠杆头部承载面所产生的轴向分力被增大并传递倒同步环端面上的预定位置。从图6中看出,若设杠杆50-1端部靠在同步环40突状支点44-1上时的支点位置为0,因此套28动力而作用在杠杆头部52-1斜面54-1上的压力的作用位置为P,杠杆50-1端面突状施力点58-1的位置为Q,则令支点0至承载面P的距离为L1,施力点Q至支点0的距离(较短)为L2。假定作用在承载面P上的轴向力为Fin,由施力点Q作用在同步环40上的轴向压力为Fout.则可由支点0、承载面P及施力点Q三者在杠杆50-1上的关系推导出如下关系式:

Fin×L1=Fout×L2 因此,作用在施力点Q上的力Fout为: Fout=Fin*(L1/L2)

因此L1>L2,故(L1/L2)>1,因此,同步环40所受的力Fout是将齿套20运动所产生的力Fin放大到(L1/L2)倍后的结果。从前述(2)可知,当作用在摩擦锥面上的轴向力增大时,同步摩擦力矩也可同时增大。

杠杆锁环式同步器由于它可在原有同步器结构上稍做改动就可以使同步摩擦力矩大大增大,同时同步环也取消了原有同步环外圆上的外齿,制造更简单,但要注意的是杠杆上的斜面倾角应合理选取,使因同步作用所产生的接触摩擦力对同步环突状支点44-1的反作用力必须能够克服因齿套28运动而压迫杠杆50-1的径向分力。

日本协和合金株式会社是同步器齿环的专业化生产厂家,1961年成功开发出铜齿环的精密锻造生产工艺,其铜齿环的生产规模和技术水平较高,在国际上处于领先地位。该公司1987年开发了双锥面同步器,产品得到了较快的发展,在汽车机械式变速箱应用愈来愈广泛,该公司在1996年又开发成功了杠杆式同步器,1999年开始供日本三菱汽车公司使用,2001年开始供韩国现代汽车公司用。从2000年协和合金的产品销售额来看,铜齿环占18%,双锥面同步器已达36%,杠杆式同步器占1%,由此可见,双锥面同步器的发展和应用始十分快速的,由于杠杆式同步器刚刚开发成功,为此应用尚不普及,但由于其具体结构简单,同时可实现同步容量的较大增加,相信今后的应用会愈来愈广泛。

二、同步器同步锥面摩擦材料的发展动向

同步器同步锥面的材料直接影响到同步器的性能和寿命,一般选择同步环材料应满足以下几方面要求:

(1) 具备良好的加工性能;

(2) 耐磨性能好;

(3) 具有高强度,耐高温、抗冲击载荷能力强的力学性能;

(4) 摩擦系数高而稳定;

(5) 稳定的弹性模数;

目前,国内汽车变速器中同步环的材料多以铜基合金为主,自“七五”改革开放后,随着ZF、日野、桑塔纳等变速器的引进,国外采用的一种提高同步器齿环耐磨性和寿命的齿环喷钼工艺也开始应用于国内变速器的生产中。除此之外,随着对同步器性能要求的提高,现国外同步环采用新型摩擦材料的愈来愈多,下面就对此做一下介绍:

1、 树脂同步环的应用

为了提高同步环的摩擦系数以及耐磨性并降低制造成本,日本协和合金株式会社在1985年开发成功了热硬化性树脂同步环,它使采用注塑成形工艺在同步器钢齿环或铸铁齿环的摩擦圆周面上注塑一层热硬化性酚醛树脂后进行螺纹加工。这种树脂同步环目前在协和公司2000年的销售额中已占到20%,应用愈来愈广并认为将要代替铜基齿环。根据协和合金公司对几种摩擦材料的试验实验结果也可看出采用树脂同步环在各方面都显示出其优越性,其试验结果之比较分别如图7、图8、图9、所示,根据实验结果协和公司得出以下结论:

(1) 耐久性:在试验台上,

轿车:变速器一、二、档同步器转速为3000rpm,换档力为60kg;载重车:其汽车变速器二、四档同步器转速为2500rpm,换档力为115kg;试验结果表明:树脂同步环比铀齿环的耐抗性平均要提高1.7倍。

(2) 同步性能:树脂同步环的摩擦效率要比铜基齿环高出15%-30%;

(3) 成本:对载重车和公共汽车所用的同步环来讲,树脂的成本可比铜基齿环高出30%--40%,而对轿车来讲大体相当。

(3) 成本:对载重车和公共汽车所用的同步环来讲,树脂的成本可比铜基齿环高出30%--40%,而对轿车来讲大体相当。

日产柴油机汽车公司现生产的一种输入扭矩为90kgm的变速器中,除4-6档同步器采用树脂齿环外其他各档的齿环仍采用铜基齿环,但今日开发的一种输入扭矩为170-190kgm的变速器中所有同步环将全部采用树脂齿环,由此也证明了树脂齿环的发展趋势。

2、碳纤维摩擦材料

为了在保证一定摩擦系数下提高同步环的耐磨性和寿命,目前协和合金株式会社正在进行碳纤维材料的开发。而从陕齿引进美国EATON公司的fuller变速器的技术中,其同步环是采用一种盖伦(Gylon)的摩擦材料,它是一种以聚四氟乙烯为基体的合成耐磨塑料,用特殊的粘结剂及严格的粘结工艺粘接在以粉末冶金为基体的同步环锥面上,然后再在盖伦材料上加工出纵向和圆周方向上的排油槽。该材料是美国COLT公司的保密技术,至今,EATON公司所用的带有盖伦材料的同步器锥环是由Colt公司直接供应。盖伦材料强度很高,摩擦系数大,富有弹性,环档无声,使用寿命长,与铜尺环相比性能优良,价格便宜。目前,EATON公司生产的同步器是粉末冶金基体上粘结。该公司新研制的碳纤维耐磨材料EFM-I或EFM-II,这种材料摩擦系数高,磨损小,压缩性小,它已经全部替代了盖伦材料,从94年开始EATON公司供陕齿的同步器已经用EFM-I材料。

由上述可以看出,碳纤维材料必然是今后同步器材料的发展趋势。

-

价格优惠 贵阳龙宇四川汽车野马F99颜色多选

2025-09-16 00:13:06 查看详情 -

4优惠1.3万元 贵阳龙宇四川汽车野马F99颜色多选

2025-09-16 00:13:06 查看详情 -

V智电iDD上市 现代汽车发布款伊兰特混合动力

2025-09-16 00:13:06 查看详情 -

预计4月中旬上市 现代汽车发布款伊兰特混合动力

2025-09-16 00:13:06 查看详情 -

奇驭计划专属福利,瓦尔塔汽车蓄电池618钜惠 别再犹豫了

2025-09-16 00:13:06 查看详情 -

吉利汽车回复上交所27问 新款吉利缤越内饰谍照曝光

2025-09-16 00:13:06 查看详情 -

载有近4000辆大众集团汽车的货轮沉没 细节变化更显质感

2025-09-16 00:13:06 查看详情 -

吉利缤瑞COOL实车图曝光 共建智能网联汽车安全体系

2025-09-16 00:13:06 查看详情 -

2023款吉利星瑞7月18日上市 壮大重庆新能源汽车产业

2025-09-16 00:13:06 查看详情 -

吉利汽车回复上交所27问 吉利KX11申报图曝光

2025-09-16 00:13:06 查看详情

求购

求购