- 生阳极

生阳极

术语简介

生阳极制造是炭阳极生产的重要环节。

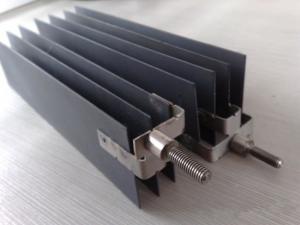

生阳极生阳极制造过程是指炭素原料经破碎或磨粉,制成不同粒径的颗粒,按一定比例与液态沥青混合,成为具有塑性的糊料,再经挤压或振动成型,最终生产出具有一定强度和密度的炭块。

生阳极生阳极制造过程是指炭素原料经破碎或磨粉,制成不同粒径的颗粒,按一定比例与液态沥青混合,成为具有塑性的糊料,再经挤压或振动成型,最终生产出具有一定强度和密度的炭块。

目前国际、国内预焙阳极质量指标都是针对焙烧后的阳极,对生阳极没有测试方法,质量要求也仅有体积密度和外观两项,但生阳极的制造工艺却直接影响到预焙阳极的体积密度、导电性、强度、抗氧化性等性能指标,如配方的选择、配料精度、磨粉纯度、筛分纯度、混捏效果、成型技术参数等直接决定了预焙阳极炭块的质量。

因此,生阳极制造工艺始终被认为是预焙阳极制造的关键环节。

工艺制造

生阳极制造是炭阳极生产中重要的一个工艺流程,主要由中碎筛分系统、磨粉系统、配料混捏系统及成型冷却系统构成。

生阳极制造的原料由煅烧石油焦、残极料、焙烧碎及生碎组成。

生阳极中碎筛分系统一般设置为两条生产线,破碎设备一般选用反击式破碎机,其中石油焦在一个中碎筛分系统进行中碎筛分处理,筛分出3 种粒度的料,进入3 个配料仓。

生阳极中碎筛分系统一般设置为两条生产线,破碎设备一般选用反击式破碎机,其中石油焦在一个中碎筛分系统进行中碎筛分处理,筛分出3 种粒度的料,进入3 个配料仓。

残极料、焙烧碎及生碎在另一个中碎筛分系统进行中碎筛分处理,筛分出2 种残极料与一种生碎料,分别进入3 个配料仓,其中一部分不平衡料与最后一层的筛下料一同进入磨粉系统生产出粉料,进入粉料仓。

这样干物料共需要7 个配料仓,相应仓下需要7 台连续配料秤。这是按原料品种先破碎后,再分成不同粒级存放相应料仓内,以供后续工序以不同比例混合配料的工艺流程。

质量因素

随着铝电解槽技术向大型化、高效和节能降耗方向的发展,预焙阳极质量对电解生产的重要性越来越突出,电解槽对预焙阳极质量的要求也越来越严格,预焙阳极的质量直接影响到电解槽的正常平稳运行及铝电解的各项技术经济指标,影响到铝电解的阳极消耗和铝电解成本。

抗氧化性能差的炭阳极将增加炭耗,其氧化脱落产生的炭渣会污染电解质,造成电解质粘度增加,温度升高,电耗增加;阳极的裂纹、掉块不仅增加阳极消耗,而且会给生产带来操作上的困难。

生阳极生产能承受高电流密度、导电性、导热性、抗氧化性、抗热震性能好的优质预焙阳极是我们炭素的首要任务。

生阳极生产能承受高电流密度、导电性、导热性、抗氧化性、抗热震性能好的优质预焙阳极是我们炭素的首要任务。

而预焙阳极生产中的第二道工序———成型,是整个预焙阳极生产的核心部分,所生产的生阳极质量直接影响到预焙阳极的理化性能,从而影响到电解铝生产操作和电流效率,乃至影响整个公司的生产效益。

因此,提高生阳极质量是至关重要的。而生阳极块的质量又受到该工序中干料预热温度、糊料混捏温度及时间、生产配方、糊料混捏设备、粘结剂、糊料的冷却、振动成型过程等诸多因素的影响。

相关资料

一、原电池中的电极

电极是原电池的基本组成部分。利用自发氧化还原反应产生电流的装置叫原电池,一个原电池必须由两个基本部分组成:两个电极和电解质溶液。给出电子发生氧化反应的电极,如丹尼尔电池中的Zn极,由于其电势较低,被称为负极(negativeelectrode);而接受电子发生还原反应的一极,如Cu极,由于其电势较高,而称作正极(positiveelectrode)。

根据组成电极物质的状态,可以把电极分为三类。第一类电极是金属电极和气体电极,如丹尼尔电池中锌电极和铜电极,还有标准氢电极;第二类电极是金属-金属难溶盐电极及金属-金属难溶氧化物电极,如Ag-AgCl电极。第三类电极是氧化还原电极(任一电极皆为氧化还原电极,这里所说的氧化还原电极是专指参加电极反应的物质均在同一个溶液中),如Fe3+,Fe2+溶液组成的电极。

二、电解槽中的电极

生阳极电极是电解过程中,电流进入或离开电解液的导体。电解过程就是在电极相界面上发生氧化还原反应。 电极分为阴极和阳极,和电源正极相连的是阳极,阳极上发生氧化反应;和电源负极相连的是阴极,阴极上发生还原反应。 电解材料的种类很多,常用的是碳电极,此外钛等金属也可以做电极。在电镀中,含有镀层金属的金属往往作为阳极,待镀制品作为阴极。

生阳极电极是电解过程中,电流进入或离开电解液的导体。电解过程就是在电极相界面上发生氧化还原反应。 电极分为阴极和阳极,和电源正极相连的是阳极,阳极上发生氧化反应;和电源负极相连的是阴极,阴极上发生还原反应。 电解材料的种类很多,常用的是碳电极,此外钛等金属也可以做电极。在电镀中,含有镀层金属的金属往往作为阳极,待镀制品作为阴极。

三、电极

电池的组成部分,它由一连串相互接触的物相构成,其一端是电子导体──金属(包括石墨)或半导体,另一端必须是离子导体──电解质(这里专指电解质溶液,简称“电解液”或“电液”)。结构最简单的电极应包括两个物相和一个相界面。上述定义的电极也称“半电池”。

四、电极的表示

通常在电池上会标有“+”的符号,那是正极,在另一端会标有“-”符号那是负极,同时在蓄电池上只有正极有“+”,而负极没有。颜色也可以表示正负极:红色代表正极,黑色代表负极。

求购

求购