- 汽机主控

汽机主控

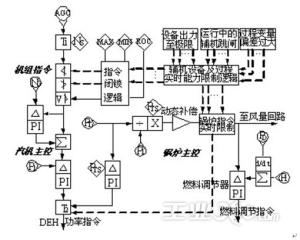

组成与功能

1.挂闸

挂闸是使汽轮机的保护系统处于警戒状态的过程。当有“停机”和“所有阀关”信号时,操作员按下“挂闸”按钮,可使汽轮机挂闸。当有以下条件出现时,表明汽轮机已挂闸。 汽机主控回路和汽机的控制接口是汽机数字电液控制器

汽机主控回路和汽机的控制接口是汽机数字电液控制器

(1)危急遮断器滑阀在上止点;

(2)透平保安油压建立,压力开关PS4、PS5、PS6闭合;

(3)薄膜接口阀关闭;

(4)主汽阀上高压保安油压建立,且危急遮断器滑阀上腔室油压建立,即压力开关PS3闭合。

2.自动整定伺服系统静态关系

整定伺服系统静态关系的目的是使油动机在整个行程上均能被伺服阀控制,使阀位给定与油动机的升程满足以下关系: 给定0~100%→升程0~100% 为保证此对应关系有良好的线性度,要求油动机上作反馈用的线性差动变压器LVDT在安装时,应使其铁芯在中间线性段移动。在汽轮机启动之前,DEH可同时对8个油动机快速地进行整定,以减少调整时间。机组并网后,也可对8个油动机进行分别整定。

3.启动前的逻辑控制

DEH系统采集高压内缸上半调节级后的金属温度,自动判断机组的启动状态;采集高压内缸、主汽阀阀壳的温度,自动判断是否需要预暖,若需预暖,发出预暖请求信号,当预暖满足要求时,发出预暖完成的状态信息;根据旁路的投入情况及机组的状态,自动选择启动方式。

4.转速控制

在操作员自动方式下,由操作员给出目标转速、升速率,电液调节系统通过计算给出每个周期的给定值,并与实际转速求偏差进行PI运算,通过调节系统使实际转速与给定转速相等。电液调节系统可以判断机组转速是否处于临界转速区,若在临界转速区,自动提高升速率,可实现快速过临界。根据机组的启动要求,可实现定速暖机。升速到额定转速时,可投入同期,使机组并网。

5.负荷控制

机组升速到额定转速后,同期并网,进入带负荷阶段,负荷控制是电液调节系统最主要、最基本的功能。在负荷控制方式下,电液调节系统可实现如下功能。

(1)并网带初负荷; (2)升负荷,暖机; (3)定-滑-定升负荷; (4)调节级压力反馈控制;

(5)负荷反馈控制; (6)主汽压力反馈控制; (7)一次调频; (8)CCS控制; (9)高负荷限制;

(10)低负荷限制: (11)阀位限制; (12)主蒸汽压力限制; (13)快卸负荷。

6.疏水控制

电液调节系统根据机组的实际功率发出疏水控制指令,当机组负荷大于10%时,发出关闭高压疏水的指令;当机组负荷大于20%时,发出关闭中压疏水的指令;当机组负荷大于30%时,发出关闭低压疏水的指令。

7.单阀/顺序阀转换

为了提高机组运行的热经济性和减小机组的热应力,本机组采用阀门管理方法。电液调节系统根据运行人员的指令及机组运行状态选择单阀或顺序阀运行方式,并在相互切换时,尽量减小负荷的波动。

8.超速保护和负荷不平衡保护

电液调节系统实时采集机组的转速、中压排汽压力及主开关状态;当发生103%超速时,则迅速动作超速限制电磁阀,关闭所有调节阀及蝶阀,使机组的转速尽快稳定在额定转速;当发生110%超速时,发出跳闸汽轮机信号,使机组跳闸;当友生负荷不平衡工况时发出中调阀快关指令,使机组的机械功率与电功率尽快趋于一致。

9.在线试验

为了保证保护系统、控制装置动作的可靠性,设置在线试验功能。它包括喷油试验、高压遮断电磁阀试验、阀门活动试验,以及电超速保护试验和机械超速保护试验等。

10.ATC应力控制

汽轮机自启动(ATC)控制的核心是应力控制,原则上讲,自启动功能可实现机组从盘车状态到冲转、同期、并网、带负荷的全部操作,无需运行人员干预。汽轮机自启动ATR程序有两种运行方式:控制方式和监视方式。在控制方式下,ATR将承担选择设定点,选择加速率等任务,这是在无运行人员的干预下进行的,所有的状态信息将显示在CRT。上并由打印机打出。在监视方式下,ATR仅限于监视变化的参数并打印相关的报警信息,给运行人员的操作提供参考,汽轮机的冲转、同期等则要求运行人员的干预。

11.控制方式切换

DEH有三种控制方式:手动、半自动和全自动。由低级向高级控制方式切换时必须有运行人员的干预;而由高级向低级方式切换时,可自动实现,不一定必须有运行人员干预。 DEH刚上电时,首先进入紧急手动方式,自检后HSS无故障则进入手动方式。在手动方式下,与自动控制有关的许多功能均不能投入。若条件允许,操作员发指令后可切换到自动方式,在自动方式下可以切换到ATC方式。机组运行中一般选择自动方式。

相关技术改造

改造要点

(1)保留全部液调设备,作为电调的可靠备用,确保对机组的正常监视与操作。

(2)保持原有的模拟控制回路和逻辑控制回路。

(3)与APS和APC的接口回路不变,保持启动过程和正常运行中子回路的功能。

(4)与报警回路、机组连锁保护回路的输人输出信号不变。电调故障时,自动切到液调的保护功能不变。

(5)装置输人电源不变,2路AC 110 V电源(CVCF电源和控制电源),1路DC 110V。

(6)引人部分测点信号,强化监视功能。

(7)采用CRT为主的操作站(兼有工程师站功能),加强监视、增强操作和故障点的透明度,便于维修和调整。

(8)增设EOST(电超速)、OPC(负荷预测)、主汽压力低RB、低真空RB, MOST(机械超速试验)、热应力控制等回路,强化了功能。

(9)控制系统部分主要设备全部更新。

(10)增设模拟机,便于检查程序和逻辑,进行全过程的启动模拟试验。

(11) CRT全部采用中文显示界面,便于维护与操作。

改造范围

1. BTG盘上操作盘更新

(1)保持原有的全部操作切换、显示和指示功能。

(2)新增设备与功能

1) 12只阀开度指示计(1~8号调门、主汽门、再热器调门)。

2)电调运行指示灯。

3)冷态、温态、热态、极热态启动状态指示灯、脱扣试验指示灯和模拟试验指示灯。

4 ) DEH轻故障、重故障报警灯,电源系统轻故障、重故障报警灯。

5) EOST,OPC、主汽压力低RB、真空低RB保护动作指示灯。

6)主汽压低RB、真空低RB切投按钮、热应力控制切投按钮。

7) MOST方式按钮和增速按钮。

8)警报复置按钮和灯试验按钮。

2. 2只控制盘更新

1号新盘主要用于DEH部分,2号新盘主要用于液调控制部分。

3.增设CRT显示的操作站

兼有工程师站的功能,配有显示器和硬拷贝,可以进行操作、显示打印和记录等功能。

4.外围主设备更新

(1)调换13台压力、差压变送器。将原有日趋老化的横河矢量变送器改为新型的智能变送器(带有指示表)。

(2)调换主汽门控制器、主调速器、负荷限制器的3只同步电机。

(3)调换用于主汽门控制回路、调门控制回路的力矩电机。

(4)调换主汽门电调控制遮断阀和调门电调控制遮断阀。

5.汽机本体上设备变动

调换8只调门开度检测器;增装左右主汽门开度检测器;增装左右再热调门开度检测器;增装汽机脱扣试验手柄位置开关;电动脱扣电磁阀管路变动,并将专用电磁阀改为通用,能常通电的电磁阀;调换主汽门、调门E/H转换器。另外,为热应力控制与增强监视透明度,新增10点输入信号。

改进系统特点

(1)具有CPU双重化、电源双重化、网络双重化,提高了系统的可靠性。

(2)增加了部分测点与OPS,增强了对液调部分监视的透明度,增强了电调控制监视的透明度,加上装置具有自诊断功能,可很快找出故障点及原因,及时进行处理。

(3)具有网络结构,对以后的APS,DCS等设备改造扩展很方便。

(4)液调部分控制逻辑用DC24V继电器实现,与DEH部分完全分开,充分保证其后备作用。

(5)具有模拟机、逻辑检查与系统调试都很方便。

(6)用IDOL.构成主要的软逻辑控制回路,减少硬件卡片,减少检修的工作量。

(7)工程师站的功能,很方便地进行在线监视、调整和修改。

(8)与3号机DEH,DCS系统完全一致,可做到备件统一,有利于维修操作人员掌握。

-

电动汽车电机 电动汽车的电机主要有哪些性能指标?

2025-09-20 18:31:59 查看详情

求购

求购