- 熔样机

熔样机

主要用途

● 用于XRF分析的熔融玻璃制片

● 用于AA和ICP分析的溶液

适用样品

●钢铁、冶金行业:纯金属、铁合金、其他合金等[1][2]

●地质、采矿行业:地质样品,铝土矿、氟化物等[3]

●水泥行业:水泥、碳酸盐、硅酸盐、陶瓷、炉渣、玻璃、沙土等[4][5]

●化工行业:氧化物、硫化物、聚合物、催化剂等[6]

样机分类

熔样机主要分为高频感应熔样机,电加热式熔样机和燃气熔样机三种。

1高频感应熔样机

说明:

玻璃熔片高频感应熔样机是x射线荧光光谱仪制样专用设备,采用高频感应加热,效率高、速度快、无需预热、即开即用,自动化程度高、操作简单、制样速度快、分析精度高、使用成本第,符合提倡的节能、降耗、减排的环保要求,是未来应提倡的一种加热方式,但由于设备本身造价较高,在中小企业应用受到限制。[7]

玻璃熔片高频感应熔样机是x射线荧光光谱仪制样专用设备,采用高频感应加热,效率高、速度快、无需预热、即开即用,自动化程度高、操作简单、制样速度快、分析精度高、使用成本第,符合提倡的节能、降耗、减排的环保要求,是未来应提倡的一种加热方式,但由于设备本身造价较高,在中小企业应用受到限制。[7]

优势:

· 采用高频感应加热系统;

· XRF分析用玻璃熔片,AAS和ICP分析用溶液

· 高精度红外测温系统结合PID智能温度控制;

· 采用集操作和显示于一体的触摸屏人机界面;

· PLC智能控制系统,可预存储5套常用制样程序;

· 按预氧化→加热熔化→摆动摇匀→浇铸成型→冷却过程设定好熔样程序,即可一键启动自动执行完成样。

· 熔融过程自动摆动功能;

· 有单埚单模,双埚双模,四埚四模等多种种可选,制样速度为:5-10min/批。

· 对铂金坩埚和成型模具设计有耐热陶瓷保护架,延长使用时间。

· 熔化室内设计有专门抽风系统,可及时排走熔化过程中产生的有害气体;

· 对不同样品有广泛适用性,制得的熔片均匀可靠,可满足用户XRF分析时对玻璃熔片的要求。

· 过压、过流、过热、缺水等多重安全防护。

技术参数对比:

FHC-00高频感应熔样机和FSC-01电热熔样机参数对比

| 型号 | FHC-00(高频感应熔样机) | FSC-01(电热熔样机) |

| 温度范围 | 室温-1300℃ | 室温-1250℃ |

| 加热方式 | 高频感应加热 | 硅碳棒加热; |

| 升温速率 | 1000℃/30S | 45℃/min |

| 降温速率 | 1100至500℃(可使用)需20S | - |

| 控温方式 | 红外非接触实时测温,PID控温 | PID恒温调节,±0.1℃(铂铑热电偶测温) |

| 额定功率 | 5-15kw | 7.5kW,45A |

| 电源 | 单相220V、50/60Hz,保护接地 | 单相220V、50/60Hz,保护接地 |

| 振荡频率 | 50-100kHz | 无 |

| 坩埚架摇摆角度 | 最大±45°用户可调) | 最大±40°(6个级别) |

| 坩埚架摇摆频率 | 最大1Hz(用户可调) | 最大1Hz(6个等级可选) |

| 倒样角度 | 60°-122°(用户可调) | 固定 |

| 成型方式 | 自动倒模 | 自动倒模 |

| 控制系统 | 一体彩色液晶触摸屏、PLC控制 | 一体真彩液晶触摸屏、PLC控制 |

| 预存储程序数 | 5条 | 8条 |

| 工作模式及各阶段时间 | 氧化→熔融,各阶段时间可调 | 预热→氧化→熔融1→熔融2,各阶段时间可调 |

| 感应圈水温 | ≤60℃ | - |

| 冷却系统 | 加热线圈水冷(外置冷水机,供水要求大于3L/min, 水压≤0.2MPa);熔片风扇强制风冷 | 风扇强制冷却 |

| 熔样工作方式 | 预氧化→熔融+摆动→自动浇铸成型→冷却 | 自动进样→熔融摆动→自动倒模→自动出样 |

| 熔样位 | 双埚双模(用户可选单埚单模,或四埚四模) | 4个(可定制6个样位) |

| 熔样速度 | 5-10min/批 | 4个/12~18min |

| 设备安全保护 | 过压、过流、过热、缺水 | 断偶、断棒、过热、运动限位 |

| 坩埚要求 | 铂黄坩埚(Pt/Au: 95/5) | 铂黄坩埚(Pt/Au: 95/5) |

| 仪器重量(不含水冷机) | 50kg(双埚双模)/25kg(单埚单模)/100kg(双埚双模) | 150kg(主机+控制器) |

| 主机尺寸(L×W×H mm)(不含冷机) | 双埚双模型主机:580×828×425单埚单模型主机:580×414×425四埚四模型主机:580×1656×425 | 主:680×650×560控制器:630×260×420 |

2电加热式熔样机

| 型号 | FHC-00(高频感应熔样机) | FSC-01(电热熔样机) |

| 温度范围 | 室温-1300℃ | 室温-1250℃ |

| 加热方式 | 高频感应加热 | 硅碳棒加热; |

| 升温速率 | 1000℃/30S | 45℃/min |

| 降温速率 | 1100至500℃(可使用)需20S | - |

| 控温方式 | 红外非接触实时测温,PID控温 | PID恒温调节,±0.1℃(铂铑热电偶测温) |

| 额定功率 | 5-15kw | 7.5kW,45A |

| 电源 | 单相220V、50/60Hz,保护接地 | 单相220V、50/60Hz,保护接地 |

| 振荡频率 | 50-100kHz | 无 |

| 坩埚架摇摆角度 | 最大±45°用户可调) | 最大±40°(6个级别) |

| 坩埚架摇摆频率 | 最大1Hz(用户可调) | 最大1Hz(6个等级可选) |

| 倒样角度 | 60°-122°(用户可调) | 固定 |

| 成型方式 | 自动倒模 | 自动倒模 |

| 控制系统 | 一体彩色液晶触摸屏、PLC控制 | 一体真彩液晶触摸屏、PLC控制 |

| 预存储程序数 | 5条 | 8条 |

| 工作模式及各阶段时间 | 氧化→熔融,各阶段时间可调 | 预热→氧化→熔融1→熔融2,各阶段时间可调 |

| 感应圈水温 | ≤60℃ | - |

| 冷却系统 | 加热线圈水冷(外置冷水机,供水要求大于3L/min, 水压≤0.2MPa);熔片风扇强制风冷 | 风扇强制冷却 |

| 熔样工作方式 | 预氧化→熔融+摆动→自动浇铸成型→冷却 | 自动进样→熔融摆动→自动倒模→自动出样 |

| 熔样位 | 双埚双模(用户可选单埚单模,或四埚四模) | 4个(可定制6个样位) |

| 熔样速度 | 5-10min/批 | 4个/12~18min |

| 设备安全保护 | 过压、过流、过热、缺水 | 断偶、断棒、过热、运动限位 |

| 坩埚要求 | 铂黄坩埚(Pt/Au: 95/5) | 铂黄坩埚(Pt/Au: 95/5) |

| 仪器重量(不含水冷机) | 50kg(双埚双模)/25kg(单埚单模)/100kg(双埚双模) | 150kg(主机+控制器) |

| 主机尺寸(L×W×H mm)(不含冷机) | 双埚双模型主机:580×828×425单埚单模型主机:580×414×425四埚四模型主机:580×1656×425 | 主:680×650×560控制器:630×260×420 |

3燃气熔样机

说明:

采用镍铬钼电阻丝、硅碳棒或硅钼棒,靠电热辐射加热,升温慢、热效率低、操作不方便、热辐射强导致操作环境艰苦,但由于设备本身制造成本低,冶金行业等仍在广泛使用。

技术参数

KATANAX全自动熔样机参数

多功能

1、制备XRF分析用玻璃片

2、制备过氧化物和硫酸盐熔融样品

3、制备ICP、AA及湿法化学分析用溶液样品[8]

4、针对熔融样品有:氧化物,矿物,金属,合金,硫化物和氟化物等等

5、实现固体氧化

生产率

1、至多可同时进行6个熔融制样

2、每小时完成24到30个样品制备

3、根据用户调节的维持温度,最大程度减少升温时间[8],提高生产率

加热

1、加热室温度可达到1200℃

2、用加热室内部的R型热电偶监测温度

3、用耐火材料层之间的R型热电偶监测加热室的稳定性

4、高度耐热的加热系统

5、加热组件温度高达1800℃[8]

6、温度范围可控制在150-1200℃

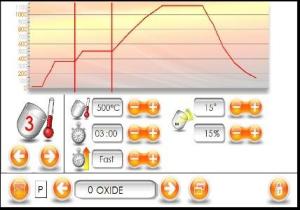

控制和运行新特性

1、一键式运转方式

2、精确的温度控制(±1℃)

3、彩色LCD触摸屏用户界面

4、自动坩埚安全销[8]

5、静音运行

软件

1、全自动化软件

触摸屏控制--KATANAX(美国培安公司)2、用户自定义设置(可保存,重命名,删除或复制)

触摸屏控制--KATANAX(美国培安公司)2、用户自定义设置(可保存,重命名,删除或复制)

3、多种预设程序

4、可编程的预热模式[8]

5、自动处于备用模式

6、“管理员”和“用户”模式分类

电子数据

1、电子骨干体系结构

2、敷形涂料PCB经涂覆处理的电路板高抗腐蚀

3、符合UL94阻燃标准[8]

安全性

1、全封闭式的熔融环境

2、集成的安全保护罩

3、电加热,不使用任何燃料气体

4、3层不同的耐火材料可保证绝热和节能[8]

其他技术指标

1、符合ROHS指令规范

2、USB接口

3、更强的电机驱动,稳定的单马达系统和电子器件可保证最佳坩埚摇动方式

4、振动辅助倒模[8]

DHJ-81全自动熔样机

电 源:110-230VAC,50-60Hz, 210W

炉头位置:2、4、6

温 度:800℃ - 1600℃

产 地:德国

TheOX全自动六炉头电热熔样机

| 多功能性 | 样品过氧化物熔融 | 控制和运转特点 | 一键式运转方式 |

| 制备XRF分析用玻璃片 | 精确的温度控制(±1oC) | ||

| 制备AA、ICP及湿法化学分析用溶液样品(PRK-FE002) | 多语言用户界面(含中文) | ||

| 生产率 | 最多同时对6个样品进行熔融制样 | 自动坩埚安全销 | |

| 软件 | 全自动软件 | ||

| 加热 | 加热室温度可达到1200°C | Window XP操作系统 | |

| 用加热室内部的R型热电偶监测温度 | 用户自定义设置 | ||

| 用耐火材料层之间的R型热电偶监测加热室的稳定性 | 预设程序 | ||

| 高度耐热的加热系统 | 可编程的预热模式 | ||

| 加热组件温度高达1800°C | 自动处于备用模式 | ||

| 基于互联网的远程故障诊断 | |||

| 电气指标 | 电压:380~415VAC~3P+N | ||

| 三级安全访问控制 | |||

| 电流:15A | |||

| 频率:50~60Hz | 海量熔融程序存储(7G紧凑式闪存) | ||

| 输入功率:6.8KVA | 通讯功能 | 以太网外部通讯连接 | |

| 加热室最大功率:3.75 KW | 实验室信息管理系统(LIMS)准备就绪 | ||

| 尺寸 | TheOx外部电源 | 技术等级超强可靠的通讯系统(支持Modbus通讯协议) | |

| 高62 cm(24.5in.)46cm(18in.) | 电子数据 | 电子骨干体系结构(backbone architecture) | |

| 深 62cm(24.5in.)60cm(24in.) | 敷形涂料PCB经涂覆处理的电路板高抗腐蚀 | ||

| 宽110cm(43in.) 25cm(10in.) | 符合UL94阻燃标准 | ||

| 重量 | 90kg(200 lb)23kg(51 lb) | 其他技术指标 | 符合RoHS指令规范 |

| 可设置编程的 | 温度 | 机械手准备就绪 | |

| 熔融制样参数 | 坩埚摇动速度 | 3个USB接口 | |

| 集成的安全门 | |||

| 坩埚前后移动的摆幅 | |||

| 3层不同的耐火材料可保证绝热和节能 | |||

| 持续时间 | |||

| 稳定的单马达系统可保证最佳坩埚摇动方式 | |||

| 冷却气流 | |||

| 振动辅助倒模 | |||

| 溶液的磁搅拌速度 | |||

优势

样品、熔剂混合:预置操作循环的旋转混合运动,确保均匀分散、均匀混合。

坩埚冷却:冷却速率精确检测,确保熔融质量。

坩埚自动固定:彻底消除夹子导致的交叉污染。

可变旋转速度:允许最佳速度设定,确保样品条件最优化。

预热/氧化:控制并释放气体,防止样品溢出。

独立燃烧头:单组坩埚及燃烧头独立控制温度设定,确保最佳条件。

氧气注入:保持富氧火焰、均匀熔融,防止Pt/Au器皿腐蚀。

典化铵注入:预置加湿、混合或释放剂程序控制。

熔融损失:熔融样品精确称量,损失计算,再加热制样。

计算机自动化控制:预置熔融程序,操作循环、数据图形显示,符合ISO国际质量控制标准。

人性化操作:特制托盘收集溢出样品,花岗岩垫板铂皿放置。

独立燃烧头组成:独立燃烧头架调整,精确控制坩埚下燃烧位置。

800℃ - 1600℃下熔融。

安全:

所有潜在安全隐患操作均自动化完成,无需任何手工操作,确保人身安全。同时配置:过温锁控,电源、燃气自动安全切断,内部温度超出预置设定。压力传感:自动氧气及空气压力监控、低于预置值,即自动切断。样循环锁控:只有铸模置于燃烧头上正确位置才自动注样,防止误注。全特氟隆气路:温度监控、耐温、放火、自动安全保护设计。

求购

求购