- 注塑制品

注塑制品

概述

【Injection molding products】用注塑成型机把塑料加热塑化熔融,然后再注射到成型模具空腔内成型,经冷却降温,熔体固化后脱模,即为用注塑成型机注射成型的制品,通常这种塑料制品为注塑制品。

应用

塑料用注塑成型机注塑成型制品品种比较繁多,应用范围也比较广,特别是在纺织设备和汽车制造业中,有多种形状注塑制品作配件。医疗器械、文教用品及人们日常生活中随处可见的各种容器、周转箱、鞋。还有各种复杂的注塑结构件、功能件及其特殊用途的精密件等,注塑制品广泛应用在运输,包装,邮电,通讯,建筑,家电,计算机,航空航天和国防尖端等国民经济的所有领域,已成为不可缺少的生产资料和消费物品。

特点

1)生产注塑制品需要的模具少。 2)所需的劳动力相对较低。 3)注塑制品的生产效率高。 4)注塑成型时对原料的浪费很少。 5)设计、制造和试模的周期很长,投产较慢。 6)启动投资大,故不适合小批量塑件的生产。 7)成型制品的质量受多种因素限制,因此对技术要求较高,掌握的难度较大。

常见问题

1.产生凹痕 2.塑胶制品缺料 3.产生银条痕 4.出现变形 5.出现裂纹 6.产生应力龟裂 7.出现网状龟裂 8.白化 9.熔结痕 10.产生糊斑 等等。

主要解决方法

提高射出压力,延长射出保压时间,降低料筒温度和模具温度,在产生凹痕的地方强制冷却。在产生凹痕的地方补上流边。在产生凹痕的地方的材料通边有狭小的场所时,把这部分边厚。应彻底避免设计制品厚度的差异。容易产生凹痕的加强筋,狭长的形状应尽量短。提高模具温度,加料筒温度,提高射出压力,在分型面加上气体逸出槽(深度0.02~0.04mm)宽5~10mm。加大浇口,加大流边,在每模出数多的场合,那个型腔缺料就扩大那个型腔的浇口,还有改变流边的配置,加上气体逸出销,提高模具的光洁度。避免设计制品厚度的不同,在制品厚度厚的地方附加浇口,了解使用制品的场合,合适的话尽量使用流动性好的材料。对材料完全干燥。(用高温短时间干燥来做效果不好,普遍是以85。C温度干燥4个小时)提高模具温度,降低加热料筒温度,对料筒注射嘴进行保温。使流边变粗。避免设计制品厚度的差异,在制品厚度厚的地方附加上浇口。在模具内充分冷却固化(延长冷却时间记时器),提高料筒温度,降低射出压力。使模具冷却均匀化。避免制品厚度的差异,在制品厚度大的地方设置浇口(1-1),因直线容易引起翘曲,做成大的R曲线,制品可逆弯曲的模具,增加顶出杆个数,增加脱模斜度。[1]

注塑制品的壁厚

另一方面应考虑制品质最轻、用料少、成本低廉等因素,厚度应薄些为好。

因此.合理地选择注塑制品的壁厚是很重要的。通常设计制品壁厚要注意以下三点.

(1)注塑制品的壁厚不能太薄

一方面,塑料在成型过程中,熔融后具有一定的流动性,由于其品种和牌号不同,它们所其有的流动性也不同,

各种塑料在常规工艺参数下.流程大小与塑料壁厚成正比例关系。

如果注塑制品的壁设计得很薄,在注塑成型时,壁薄会使熔融塑料在模具型腔内的流动阻力大.流程变短.成型困难,废品增多,对大型复杂制品根本无法充满型腔。

另一方面.制品壁的最小厚度还应满足在使用中维持正常的结构,满足强度和刚度.在脱模时能经受脱模机构的冲击与震动,在装配时能承受紧固力。

如果注塑制品的壁设计得很薄,将不能满足上述强度要求。

(2)制品壁厚不能过厚

过厚不但造成原料上的浪费,增加制品的成本,更重要的是给注射工艺带来一定的困难。

一方面,由于制品的用料量大,势必使塑料在料简里达到注射温度的时间及注射后在模腔内冷却硬化的时间延长.使成型周期延长.对提高生产率不利。

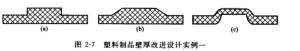

根据推算,制品壁厚增加1倍,其在模具内的冷却时间将增加4倍;另一方面.厚壁注塑制品容易产生气泡,收缩不均.引起缩孔变形、凹陷、夹心、翘曲等质量上的缺陷。

总之.过薄和过厚的壁厚设计都是不合理的。热塑性注塑制品的壁厚常在l -4mm范围内选取。

最薄时一般不宜小于0. 6mm,大型制品的壁厚可增加到 6mm或更厚些。

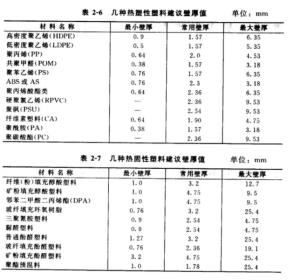

表2-6为几种常用热塑性塑料在成型条件下的壁厚参数.对热固性注塑制品,小件壁厚常在0. 7^-2.5mm范围内选取,大件壁厚可在3-8mm范围内选取,见表2-7.

-

大庆金锣肉制品有限公司

2025-09-20 09:44:19 查看详情 -

高性能泡沫混凝土保温制品实用技术

2025-09-20 09:44:19 查看详情 -

新华金属制品股份有限公司

2025-09-20 09:44:19 查看详情 -

江苏恒源祥羊绒制品有限公司

2025-09-20 09:44:19 查看详情

求购

求购