- 浸入式水口

浸入式水口

概念

浸入式水口(submerged nozzle)是连续铸钢设备中安装在中间罐底部并插入结晶器钢液面以下的浇注用耐火套管。

浸入式水口

浸入式水口

应用

它的主要功能是防止中间罐注流的二次氧化和钢水飞溅;避免结晶器保护渣卷入钢液;改善注流在结晶器内的流动状态和热流分布。并从而促使结晶器内坯壳的均匀生长,有利于钢中气体和夹杂物的排除。由于浸入式水口对提高铸坯质量、改善劳动条件、稳定连铸操作、防止铸坯表面缺陷等方面,都有显著成效,因而在世界各国的板坯连铸和大方坯连铸都采用这种水口进行浇铸。可以说,浸入式水口的出现,如同结晶器振动装置的发明一样,为连铸技术的发展带来了划时代的进步。

从1965年法国东方优质钢公司(SAFE)和联邦德国曼纳斯曼公司(Mannesman)首次采用浸入式水口以来,围绕水口材质、结构形状等方面,进行了大量的研究工作,出现了许多新的研究成果,从而使浸入式水口的应用效果更为显著。

生产工艺流程

浸入式水口制作工艺流程为:各种原材料经过混炼,成为混合均匀的复合粉体,经等静压成型,成为所要求形状的生坯,经高温烧结制成具有一定强度的制品,再经整形,加工成所需尺寸。最后经探伤检查后,包装出厂。

材质要求

浸入式水口材质基本要求是,耐钢水溶损性能好,抗渣侵蚀能力强及良好的抗热震性。常用的材质是熔融石英和A12O3一C质两种。

熔融石英质

以熔融石英为原料,采用泥浆浇铸成型,高温烧结。这种水口具有导热系数小(1000℃时为2W/m•K),热稳定性好,热膨胀率低(如含99%SiO2的石英在1000℃时膨胀率为0.05%~0.06%)及不易结瘤等优点。使用前可不经预热。因此应用较为广泛。这种材质的缺点是不宜浇注含锰量超过0.5%的钢种。因为[Mn]同水口中的SiO2反应,生成熔点仅1300℃的MnO•SiO2玻璃,从而大大降低了水口表面玻璃层的黏度,加速水口的熔损。

脱氧产物质

以刚玉和石墨为基本原料,添加金属硅、碳化硅等,在等静压机中成型,然后经保护烧结而成。这种水口结构均匀、与钢水的浸润性低、耐冲蚀性强。因此它适用于大多数钢种的浇注。A12O3一c质水口必须预热后使用,否则,水口有开裂的浸m危险。在预热过程中,会出现石墨烧损(脱碳),使水口表面层的气孔率增加,降低其抗侵蚀性。在浇铸铝镇静钢时,脱氧产物a—Al2O3容易在水口内壁沉积,导致水口堵塞,影响连铸生产的正常进行。该水口的另一缺点是抗渣性差,导热性好,因而渣线部位侵蚀严重和水口内壁容易凝钢,故需采取有效措施予以保护:如水口外加耐火纤维保护套,表面涂抹防氧化层,渣线部位用复合ZrO2—c质材料提高抗渣侵蚀性以及向水口内壁多孔耐火材料层通入氩气等。

构造要求

浸入式水口结构形状要满足如下要求:

注流运动应能缓和而均匀地冲洗凝固前沿;

尽量减低注流的冲击深度而不引起结晶器液面的强烈翻动;

始终保持结晶器液面的高温;

浇注过程不得吸入空气。

应根据结晶器断面尺寸、钢种及拉坯速度作出适当的选择。注流在结晶器内的流动状态,

一般采用水力学模拟实验加以观察。并据此确定水口结构及相关尺寸。

常用结构

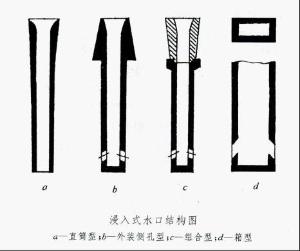

常用的浸入式水口有4种结构(见图),其中直筒型水口主要用于断面小的方坯或矩形坯连铸。板坯或大方坯则普遍使用带有侧孔的浸入式水口,其侧孔倾角有水平(O。)、向上(O。~15。)、向下(O。~35。)等。另外,为了减缓钢液在结晶器内的搅动作用,浇注大方坯或宽厚比大的板坯时,可采用箱形水口。但这种水口容易使钢水出现不对称的涡流运动,对铸坯质量有不利的影响。水力学模拟实验表明,采用直筒形水口,注流具有最大的冲击深度,而箱形水口的冲击深度则最小。值得特别提出的是,为保证注流不被二次氧化,水口的任何部位都不得漏气。为此,使用组合式水口时,必须对中间罐水口和浸入式水口连接处进行良好的密封。

-

全新小鹏P7i将于3月10日上市 配置水平升级

2025-09-23 13:43:14 查看详情 -

零跑新车上市专访:不怕你不买 配置水平升级

2025-09-23 13:43:14 查看详情

求购

求购